novo blog

Nylon reforçado (especialmente graus reforçados com fibra de vidro, como PA6-GF e PA66-GF)

é uma escolha de material convencional e de alto desempenho para

cubos de roda para bicicleta elétrica

, particularmente

cubos integrados ao motor

. Oferece um excelente equilíbrio entre resistência, rigidez, tenacidade, resistência ao calor, resistência ao desgaste e processabilidade, ao mesmo tempo que permite um design leve.

Este material é comumente usado em bicicletas elétricas de médio a baixo custo ou para uso urbano, onde cubos de nylon reforçado são mais amplamente adotados. Suas vantagens em termos de redução de peso e custo-benefício são especialmente evidentes em modelos que não exigem desempenho extremo. Além disso, a resistência à corrosão é um diferencial notável.

Os fabricantes geralmente abordam as limitações inerentes do material por meio de um design cuidadoso — como o uso extensivo de inserções metálicas e otimização estrutural — e selecionando classes de alto desempenho para atender às necessidades específicas da aplicação.

Principais vantagens da aplicação

1. Redução de peso significativa – a principal vantagem

Alcance estendido:

Um cubo mais leve requer menos energia para acionamento do motor, aumentando diretamente a vida útil da bateria.

Manuseio aprimorado:

A inércia rotacional reduzida permite aceleração e desaceleração mais rápidas, proporcionando uma condução mais ágil e responsiva.

Conforto aprimorado:

Menor massa não suspensa permite que a roda acompanhe melhor as variações da superfície da estrada, reduzindo a vibração transmitida ao quadro e melhorando o conforto geral.

- Esta é a vantagem mais crítica. O nylon tem uma densidade muito menor em comparação com a liga de alumínio (aproximadamente 1,15–1,4 g/cm³ vs. 2,7 g/cm³). Mesmo quando reforçado com 30–50% de fibra de vidro, a densidade do material normalmente permanece abaixo de 2,0 g/cm³.

- Reduzir a massa não suspensa é crucial para bicicletas elétricas.

2. Eficiência de custos (especialmente na produção em massa)

Custo do material:

Os grânulos de náilon reforçado geralmente custam menos do que as ligas de alumínio de alta qualidade.

Custo de processamento:

A moldagem por injeção oferece alta eficiência de produção e permite que peças complexas sejam formadas em uma única etapa, eliminando a necessidade de múltiplos processos de usinagem (por exemplo, fundição, CNC, torneamento, furação), reduzindo significativamente o custo por unidade.

Custo de pós-processamento:

As peças de nylon moldadas normalmente não requerem tratamento de superfície adicional (por exemplo, jateamento de areia, anodização), o que geralmente é necessário para cubos de alumínio.

3. Flexibilidade de design

A moldagem por injeção permite geometrias altamente complexas, nervuras internas e recursos funcionais integrados, como:

Suportes para sensores

Canais de roteamento de cabos

Estruturas especializadas de dissipação de calor

Tais características são difíceis ou caras de serem obtidas com o processamento tradicional de metais. Além disso, permitem uma otimização aerodinâmica mais fácil.

4. Resistência à corrosão

O nylon oferece excelente resistência à corrosão química (sal, água, produtos de limpeza) e não enferruja. Esta é uma grande vantagem para bicicletas usadas em estradas chuvosas, úmidas ou com tratamento de sal no inverno — reduzindo a necessidade de manutenção.

5. Absorção de choque e redução de ruído

O nylon tem propriedades de amortecimento inerentes que ajudam a absorver o impacto da estrada e reduzir a vibração e a transmissão de ruído do motor, melhorando o conforto e o silêncio do passeio.

6. Fortes propriedades mecânicas

O reforço de fibra de vidro aumenta significativamente a resistência, a rigidez, a dureza e a estabilidade dimensional do náilon, permitindo que ele suporte as cargas estruturais e o torque do motor exigidos pelos cubos das rodas. Sua resistência ao impacto frequentemente excede a do metal.

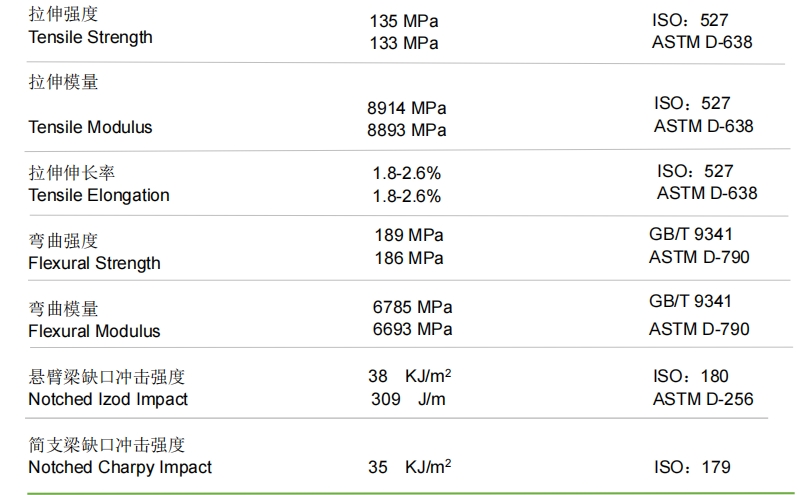

Ficha de dados

Polipropileno Homopolímero 40% Fibra de Vidro Longa Reforçada

Processo de moldagem por injeção para cubos de rodas de bicicletas elétricas

Cubos de bicicletas elétricas — especialmente projetos complexos com motor integrado — são produzidos principalmente por meio de moldagem por injeção.

As principais etapas do processo incluem:

1. Pré-tratamento do material (secagem)

Etapa Crítica! O nylon é altamente higroscópico. O excesso de umidade causa:

Queda da viscosidade de fusão → flash, rebarbas

Defeitos como bolhas, manchas prateadas, superfície de má qualidade

Degradação hidrolítica → perda grave de propriedades mecânicas (resistência, tenacidade)

Exigência:

Deve ser completamente seco antes do uso.

Teor de umidade desejado: < 0,2% (de preferência até 0,1%)

Método:

Use um secador dessecante:

PA6: 80–90°C,

PA66: 90–110°C,

Duração: ≥ 4–6 horas

O funil deve ser aquecido (~80°C) para evitar a reabsorção de umidade.

2. Parâmetros de moldagem por injeção

Temperatura do barril:

PA6-GF: 240–280°C (aumentando de trás para frente); evite exceder 290°C para evitar degradação.

PA66-GF: 270–310°C; não exceder 320°C.

Princípio:

Utilize a menor temperatura possível que garanta bom fluxo e enchimento completo para reduzir a degradação térmica.

Alto teor de GF pode exigir temperaturas um pouco mais altas.

Temperatura do molde:

Fator crítico! Influencia a cristalinidade, a contração, a tensão interna, o acabamento superficial e as propriedades mecânicas.

Faixa recomendada: 70–110°C

Características da temperatura do molde

70–85 °C Resfriamento rápido, tempo de ciclo mais curto, menor cristalinidade, maior contração e tensão interna, menor estabilidade dimensional e brilho superficial. Risco de empenamento.

85–110 °C Altamente recomendado para hubs. Melhora:

Cristalinidade

Estabilidade dimensional (encolhimento uniforme e previsível)

Resistência mecânica, rigidez, HDT

Brilho de superfície

Reduz empenamento, estresse interno e pós-encolhimento

→ Requer controladores de temperatura do molde

Pressão/Velocidade de Injeção:

Pressão média a alta devido à alta viscosidade do fundido

A injeção de alta velocidade auxilia no preenchimento de estruturas complexas de cubo (paredes finas, longos caminhos de fluxo), minimizando o enfraquecimento da linha de solda e as marcas de fluxo

Evite jatos

Use injeção multiestágio:

Alta velocidade para enchimento em massa

Baixa velocidade/baixa pressão no final para reduzir o estresse e evitar o excesso de embalagem durante a troca

Pressão de retenção / Tempo:

Pressão de retenção: 50–80% da pressão de injeção

Muito alto: tensão interna, flashing, desmoldagem difícil

Muito baixo: marcas de afundamento, vazios, enchimento insuficiente

Tempo de espera:

Crucial! Deve ser longo o suficiente para garantir a continuidade da embalagem antes do congelamento do portão.

Tempo de retenção curto → principal causa de empenamento/marcas de afundamento

Ajuste com base na espessura da parede, temperatura do molde, material - geralmente mais longo para cubos

Tempo de resfriamento:

Resfriamento suficiente necessário para garantir a solidificação da peça e a ejeção sem deformação

Temperaturas de molde mais altas e paredes mais espessas requerem resfriamento mais longo

O projeto eficiente do sistema de resfriamento (próximo às zonas de alta carga de calor) é fundamental para encurtar os ciclos e melhorar a qualidade

3. Considerações sobre o projeto do molde

Projeto do portão:

Os hubs são grandes e complexos → normalmente usam canais quentes multiponto ou grandes canais frios

A localização e o número do portão são críticos: afetam o equilíbrio do fluxo, a posição/resistência da linha de solda, o estresse interno e a deformação

→ Simulação e projeto de fluxo precisos necessários

Ventilação:

Essencial para evitar queimaduras, tiros curtos

Adicione ranhuras de ventilação (normalmente 0,02–0,04 mm de profundidade) em:

Fim dos caminhos de fluxo

Base das costelas

Em torno de inserções

Sistema de ejeção:

Peças grandes do cubo exigem ejeção forte e uniformemente distribuída (pinos/blocos ejetores)

Garanta uma ejeção suave e sincronizada para evitar o branqueamento ou deformação por estresse

Resistência ao desgaste:

GF é abrasivo → moldes, especialmente portões/corredores/superfícies de cavidades, sofrem desgaste

Use aços de alta dureza e resistentes ao desgaste (por exemplo, H13) com tratamentos de superfície (nitretação, cromagem dura, revestimentos PVD)

Projeto do canal de resfriamento:

O resfriamento de alta eficiência e distribuído uniformemente é crucial para controlar a temperatura do molde, reduzir o tempo do ciclo e minimizar a deformação

4. Pós-tratamento (opcional, mas recomendado)

Recozimento:

Aqueça as peças a 100–120°C (abaixo do ponto de fusão do nylon) por várias horas e depois resfrie lentamente

Propósito:

Alcançar o equilíbrio de umidade antes do uso

Evitar mudanças dimensionais imprevisíveis (inchaço) e flutuações de desempenho (tenacidade ↑, resistência/rigidez ↓)

Especialmente importante para hubs PA6 (também aplicável ao PA66)

Usinagem (se necessário):

Para áreas de alta precisão (assentos de rolamentos, furos de montagem), pode ser necessária uma usinagem menor (torneamento, perfuração)