novo blog

Odor é tanto uma experiência sensorial quanto uma medida percebida de qualidade.

No espaço confinado da cabine de um carro, o "cheiro de carro novo" dos plásticos não é um símbolo de luxo; em vez disso, muitas vezes se torna uma grande fonte de reclamações dos consumidores.

Este artigo, fundamentado na prática da engenharia, explora sistematicamente as fontes, mecanismos, métodos analíticos e estratégias controláveis relacionadas ao odor. Seu objetivo é auxiliar engenheiros de materiais em

reduzindo os riscos de odores na fonte durante o projeto de materiais internos automotivos

.

De onde vem o odor nos plásticos?

As moléculas odoríferas em materiais plásticos existem principalmente na forma de compostos orgânicos voláteis (COVs), que são liberados no ar através

três mecanismos principais

:

1. Difusão:

Monômeros que não reagiram e pequenas moléculas migram do interior do material para sua superfície. Os COVs em plásticos seguem a segunda lei de difusão de Fick.

Por exemplo, no polipropileno (PP), o coeficiente de difusão dos aldeídos é de aproximadamente 10⁻⁹ cm²/s. A 23 °C, pode levar até 48 horas para atingir a concentração superficial de equilíbrio. No entanto, quando a temperatura sobe para 60 °C — comparável às temperaturas de verão em cabines — a taxa de difusão pode aumentar de 3 a 5 vezes.

2. Dessorção:

As moléculas de COV adsorvidas na superfície do material são liberadas no ar ao redor.

3. Migração:

Os COVs também podem migrar de aditivos como plastificantes, lubrificantes ou solventes residuais.

Como funciona o nariz humano: das moléculas ao cérebro

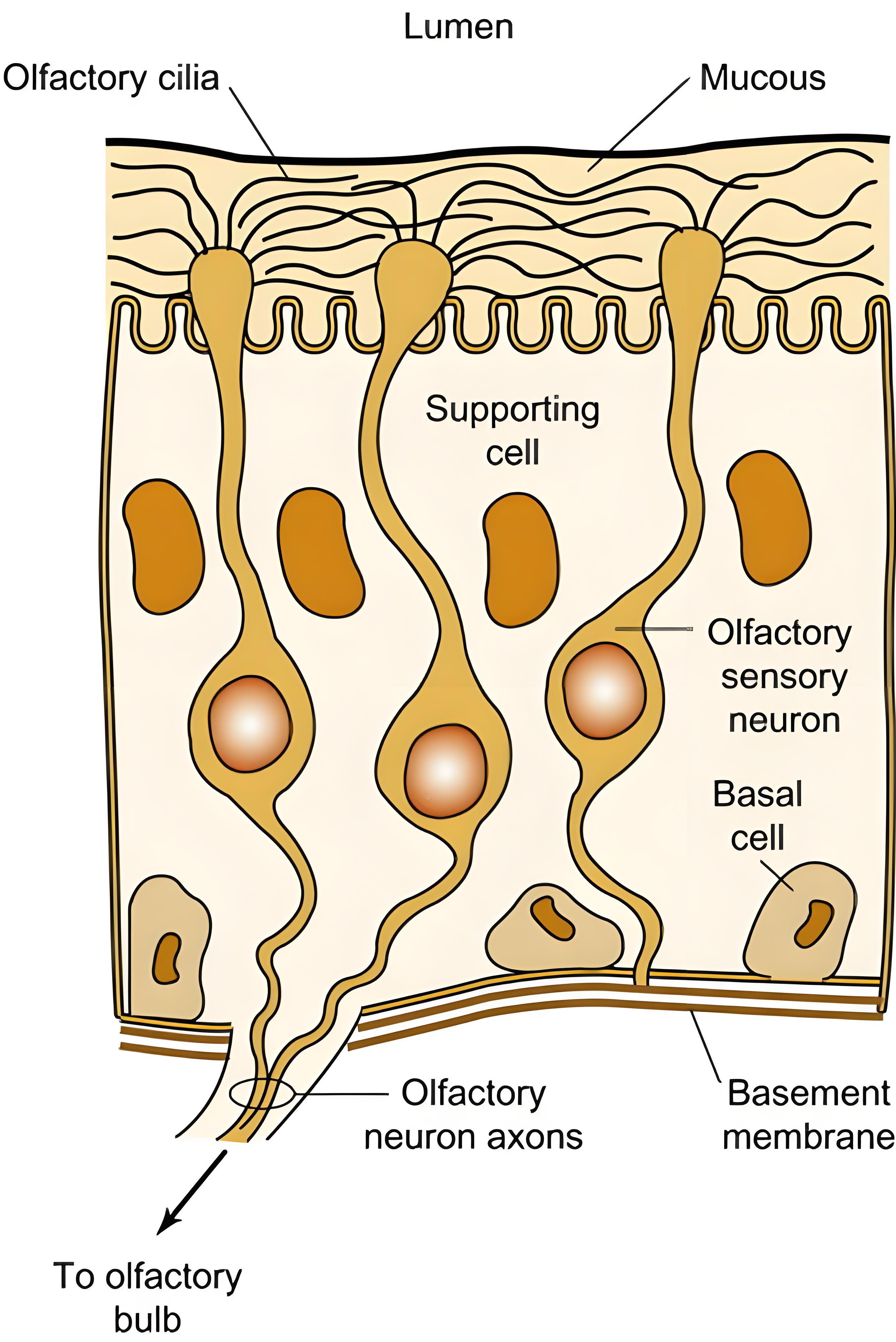

Quando moléculas voláteis liberadas de plásticos — como nonanal e decanal — entram na cavidade nasal, inicia-se um processo de reconhecimento altamente preciso em microescala. Dentro do epitélio olfatório (aproximadamente 5 cm²), cerca de 350 tipos de proteínas receptoras olfatórias estão densamente distribuídas. Esses receptores funcionam como "fechaduras moleculares", cada uma reconhecendo especificamente "chaves" odoríferas específicas.

Tomemos como exemplo o (E)-2-nonenal: sua estrutura de cadeia hidrocarbonada liga-se ao receptor olfatório OR51E2 com uma energia de ligação de -8,7 kcal/mol. Essa interação específica desencadeia a abertura de canais iônicos, gerando sinais elétricos. A transmissão do sinal olfatório segue o "modelo chave-fechadura": assim que o odorante se liga a um receptor acoplado à proteína G (GPCR) nos cílios, ele ativa a via do segundo mensageiro AMPc, levando à despolarização da membrana celular. O sinal resultante é transmitido ao longo das fibras nervosas olfatórias até o bulbo olfatório, onde as células mitrais e em tufo o processam e o projetam para o córtex cerebral.

Cada neurônio sensorial olfativo expressa apenas um tipo de receptor, mas, por meio da codificação combinatória, o sistema consegue distinguir dezenas de milhares de odores diferentes. Por exemplo, uma mistura de aldeídos liberados de polipropileno (PP) pode ativar combinações de receptores como OR1A2 e OR2J3.

Esse mecanismo de reconhecimento biológico fornece uma referência para avaliar odores de materiais. Por exemplo, quando a concentração de DEHP liberada do couro artificial de PVC excede 2200 µg/m³, suas moléculas se ligam aos receptores OR3A4 e desencadeiam uma percepção de odor "pungente" — exatamente o tipo de limite que os designers de interiores automotivos buscam evitar.

Ao compreender os mecanismos de interação molecular-receptor por trás do olfato humano, engenheiros de materiais podem fazer engenharia reversa de formulações de baixo odor com base no “mapa de percepção olfativa humana”.

Odores típicos e suas fontes em diferentes plásticos

| Tipo de polímero |

Descrição típica do odor

|

Fonte principal/ Substância ou Mecanismo |

Notas adicionais

|

|

Polietileno (PE)

|

Ceroso, oleoso, irritação leve

|

Degradação antioxidante (por exemplo, BHT → fenóis), clivagem oxidativa (aldeídos)

|

O odor se torna mais perceptível em temperaturas de processamento mais altas

|

|

Polipropileno (PP)

|

Levemente doce, cheiro levemente oleoso

|

Produtos de oxidação (aldeídos de alquila, cetonas), resíduos antioxidantes

|

Odor tipicamente suave, pode piorar após modificação

|

|

Poliestireno (PS)

|

Doce, aromático, forte irritação

|

Monômero de estireno residual, produtos de decomposição (tolueno, etilbenzeno)

|

HIPS (PS modificado com borracha) tem odor mais complexo

|

|

Acrilonitrila Butadieno Estireno (ABS)

|

Pungente, picante, ligeiramente ácido

|

Acrilonitrila residual, estireno, butadieno oxidado, emulsificantes

|

A degradação térmica severa aumenta a intensidade do odor

|

|

Cloreto de polivinila (PVC)

|

Cheiro de tinta, plástico, irritante

|

Plastificantes (por exemplo, ftalatos), decomposição de estabilizantes, HCl

|

Baixa estabilidade térmica; o odor fica mais forte após a degradação

|

|

Poliuretano (PU)

|

Irritação forte, semelhante a peixe e amina

|

Isocianatos residuais, produtos de hidrólise (aminas)

|

Isocianatos encapsulados podem ajudar a reduzir o odor

|

|

Poliamida (PA6/PA66)

|

Cheiro de torrado, semelhante a amônia

|

Aminas de extremidade de cadeia, oxidação, degradação térmica (por exemplo, caprolactama)

|

A hidrólise após a absorção de umidade também pode produzir odor

|

|

Poliéster (PET/PBT)

|

Leve cheiro de queimado, ácido

|

Produtos de decomposição (ácido benzóico, ácido ftálico), solventes residuais

|

A moldagem por injeção em alta temperatura tende a liberar odores mais fortes

|

|

Policarbonato (PC)

|

Amargo, fenólico, ligeiramente picante

|

BPA residual, decomposição de carbonato (à base de fenol)

|

Antioxidantes encapsulados podem ajudar a reduzir o odor

|

|

Polimetilmetacrilato (PMMA)

|

Ligeiramente irritante, tipo éster, aceitável

|

MMA residual, degradação térmica (pequenos ésteres)

|

O PMMA de alta pureza é quase inodoro

|

|

Polioximetileno (POM)

|

Gases desagradáveis e irritantes

|

Formaldeído, voláteis do tipo acetal

|

Odor liberado principalmente durante a moldagem por injeção de alta temperatura

|

|

Fluoropolímeros (por exemplo, PTFE)

|

Quase inodoro, leve nota cerosa

|

Quase nenhuma emissão de COV

|

Odor muito baixo, adequado para aplicações internas de alto padrão

|

Mecanismos de formação de odores

O odor dos materiais plásticos não surge do nada - ele é gerado gradualmente durante

processamento, armazenamento e uso

.

Os principais mecanismos incluem:

1. Degradação térmica:

Altas temperaturas de processamento causam cisão da cadeia molecular, resultando na formação de compostos odoríferos de baixo peso molecular (por exemplo, aldeídos).

| Polímero |

Produtos de Degradação Térmica

|

|

Poliamida 66 (PA66)

|

Ciclopentanona, piridina, imida cíclica, amidas, ácidos carboxílicos, caprolactama

|

|

Polietileno (PE)

|

Cetonas, ácidos carboxílicos, furanonas, cetoácidos

|

|

Poli(óxido de etileno–óxido de propileno–óxido de etileno)

|

Ésteres de formato, ésteres de acetato, ácidos carboxílicos, aldeídos

|

|

Poli(L-lactídeo) (PLLA)

|

Lactida, ácido láctico, ácido lactoil-láctico

|

|

Polimetilmetacrilato (PMMA)

|

Monômero de metilmetacrilato

|

|

Borracha de silicone (polissiloxano)

|

Oligômeros cíclicos

|

|

Poliestireno (PS)

|

Estireno, estireno-acrilonitrila, terc-butilbenzeno, α-metilestireno, BHT (butil-hidroxitolueno)

|

|

Borracha de polissulfeto

|

1,3,6,7-dioxodithiepan, outros produtos de degradação cíclica

|

2. Degradação oxidativa:

Antioxidantes ou oxidação de polímeros produzem odores desagradáveis (por exemplo, produtos de oxidação de BHT).

Poliamida (PA66): A degradação oxidativa térmica gera compostos de ciclopentanona, como a 2-etilciclopentanona, que pode atingir concentrações de até 0,3 μg/g após envelhecimento a 100 °C por 300 horas, causando um odor "medicinal".

3. Fotoenvelhecimento:

A radiação UV causa a cisão da cadeia do polímero, liberando gases de pequenas moléculas.

4. Resíduos de processamento:

Catalisadores ou solventes residuais que não são totalmente removidos.

Poliuretano (PU): Catalisadores de amina, como a trietilamina, têm um limite de odor muito baixo (0,67 μg/m³) e são a principal causa do cheiro característico de "peixe" da espuma de PU.

Como fazer Ana lisar Odores de plástico?

C Métodos comuns para testar e avaliar plásticos O dores Incluir:

|

Método de teste

|

Princípio básico

|

Resultados de saída

|

Aplicações

|

|

Teste de olfato sensorial

|

O pessoal subjetivamente cheira e avalia as amostras pelo nariz

|

Escala de intensidade de odor (por exemplo, escala de 1 a 6)

|

Triagem preliminar de material, referência sensorial do usuário final

|

|

Teste Padrão VDA 270

|

Amostra aquecida sob temperatura constante para liberar odor e depois cheirada

|

Classificação de odor (escala alemã)

|

Teste de odor em materiais internos automotivos

|

|

GC-MS (Cromatografia Gasosa de Headspace - Espectrometria de Massas)

|

Gases do espaço livre coletados e separados por cromatografia; espectrometria de massa para identificação e quantificação

|

Tipos e concentrações de COV (μg/m³)

|

Identificação precisa das fontes de odores

|

|

TD-GC-MS (Dessorção Térmica GC-MS)

|

Amostras de gases liberados coletados em tubos adsorventes, dessorvidos termicamente em GC-MS

|

Perfis de componentes de gás e curvas de concentração

|

Teste de emissão de materiais de longo prazo, análise de nível de traços

|

|

Teste de Câmara (Teste de Câmara de Emissão)

|

Amostra colocada em câmara selada em temperatura fixa para detectar liberação de TVOC

|

Níveis de Compostos Orgânicos Voláteis Totais (COVT)

|

Classificação de odor para todo o veículo ou peças

|

|

Conjunto de sensores de gás (nariz eletrônico)

|

Vários sensores imitam os nervos olfativos humanos para detectar e mapear odores digitalmente

|

Perfil de odor digital, reconhecimento de padrões

|

Triagem rápida, controle automatizado de qualidade de odores de processos

|

|

Olfatometria Dinâmica

|

Amostras de odores diluídas e apresentadas a painelistas humanos para estatísticas de limiar de detecção e intensidade

|

Limiar de detecção de odores, índice de intensidade

|

Controle de odores urbanos, análise de fontes de odores industriais, seleção de materiais

|

Como os engenheiros podem controlar o odor na fonte?

Controlar o odor na fase de seleção do material é a estratégia mais econômica e impactante.

As seguintes recomendações são sugeridas:

|

Tipo de método

|

Técnica/Método Específico

|

Princípio/Mecanismo

|

Cenários aplicáveis

|

|

Controle de Fonte de Material

|

Utilize matérias-primas de alta pureza e melhore o processo de polimerização |

Reduzir monômeros residuais, solventes e impurezas

|

Aquisição de matéria-prima e desenvolvimento de formulação de materiais em estágio inicial

|

|

Use aditivos de baixo odor (por exemplo, antioxidantes poliméricos)

|

Aumentar a resistência à migração e à degradação oxidativa |

Plásticos de engenharia, interiores automotivos e de eletrodomésticos

|

Aquisição de matéria-prima e desenvolvimento de formulação de materiais em estágio inicial

|

|

Otimização de Formulação

|

Adicionar adsorventes (como carvão ativado, zeólita) |

Capturar gases liberados

|

Sistemas de mistura de plásticos e materiais compostos

|

|

Adicione desodorantes (por exemplo, ciclodextrinas)

|

Incluir/complexar moléculas de odor para reduzir a volatilidade

|

Materiais de encapsulamento, filmes de embalagem, plásticos domésticos, etc.

|

Sistemas de mistura de plásticos e materiais compostos

|

|

Otimização de Processamento

|

Aplique desgaseificação a vácuo, extrusão secundária e ventilação de cisalhamento

|

Menor temperatura/tempo de processamento e aumento da liberação de substâncias de baixo peso molecular

|

Produção de perfis moldados por extrusão/injeção e plásticos de engenharia

|

|

Limpeza de equipamentos, evita contaminação cruzada

|

Elimine "fontes externas de odores" residuais

|

Cenários de processamento de linhas mistas multimateriais |

Produção de perfis moldados por extrusão/injeção e plásticos de engenharia

|

|

Técnicas de pós-tratamento

|

Use tratamento térmico (envelhecimento), foto-oxidação e exposição UV

|

Promover a liberação ou decomposição precoce de pequenas moléculas residuais |

Peças internas automotivas, painéis compostos, produtos semelhantes a couro

|

|

Tratamento de superfície (por exemplo, plasma, revestimento)

|

Modificar o comportamento de emissão e adsorção da superfície

|

Peças revestidas e superfícies decorativas texturizadas

|

Peças internas automotivas, painéis compostos, produtos semelhantes a couro

|

|

Projeto Estrutural

|

Otimizar a espessura do material e a estrutura geométrica

|

Reduzir a taxa de emissão por unidade de área

|

Gabinetes eletrônicos, painéis de controle de centros automotivos e outras áreas que exigem testes de detecção de curto alcance

|

A revolução da seleção da “experiência olfativa” ao “design molecular”

A baixa odorização dos interiores automotivos não é simplesmente uma questão de otimização sensorial, mas envolve uma abordagem sistemática de engenharia que abrange química de polímeros, cinética de transferência de massa e química analítica.

Para engenheiros de seleção de materiais, é essencial estabelecer a correlação entre "estrutura – desempenho – odor":

Quando a regularidade da cadeia molecular do PP aumenta em

15%

, a liberação de aldeídos pode ser reduzida por

38%

;

Quando o peso molecular dos plastificantes de PVC aumenta de

300 Da a 500 Da

, a taxa de migração diminui em

60%

.

Essa lógica de design em nível molecular é a chave para romper o gargalo tecnológico dos materiais de baixo odor.