novo blog

Poliéter Éter Cetona (PEEK)

é um termoplástico de engenharia de alto desempenho conhecido por sua excepcional resistência a altas temperaturas, produtos químicos e estresse mecânico. Oferece excelente estabilidade térmica com temperatura de uso contínuo de até 250 °C, além de excelente resistência química contra uma ampla gama de substâncias agressivas.

O PEEK apresenta alta resistência mecânica e rigidez, mantendo a estabilidade dimensional e a confiabilidade mesmo em condições extremas. Como resultado, é amplamente utilizado nas indústrias aeroespacial, de dispositivos médicos, automotiva e eletrônica. Além disso, seu baixo coeficiente de atrito e sua superior resistência ao desgaste o tornam ideal para a fabricação de componentes de precisão que exigem alta durabilidade e desempenho a longo prazo.

Visão geral do material PEEK

Definição e Estrutura Química

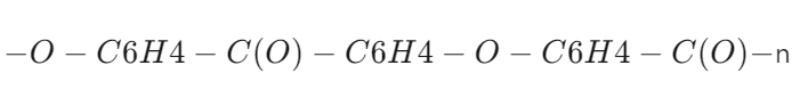

A polieteretercetona (PEEK) é um plástico de engenharia especial de alto desempenho que pertence à família dos polímeros aromáticos semicristalinos. Sua estrutura química consiste em ligações éter e cetona repetidas, dispostas alternadamente, com anéis de benzeno incorporados à cadeia molecular. Essa configuração única confere ao PEEK propriedades abrangentes excepcionais. A fórmula molecular do PEEK é:

A presença de anéis de benzeno contribui para sua excelente estabilidade térmica e química, enquanto os grupos éter e cetona proporcionam flexibilidade e resistência mecânica.

Histórico de desenvolvimento

O desenvolvimento de materiais PEEK pode ser rastreado até a década de 1970. Em 1978, a empresa britânica Imperial Chemical Industries (ICI) sintetizou o PEEK pela primeira vez e o comercializou em 1982. Inicialmente, o PEEK era usado principalmente na

indústria aeroespacial

Devido à sua excelente resistência a altas temperaturas, resistência à corrosão e alta resistência mecânica, serviu como uma alternativa leve aos materiais metálicos tradicionais, reduzindo efetivamente o peso das aeronaves. Com os contínuos avanços tecnológicos e a redução dos custos de produção, a aplicação do PEEK expandiu-se gradualmente para diversos campos, como

automotivo, eletrônico, médico e maquinário

.

Processabilidade do material PEEK

Moldagem por injeção

O PEEK exibe excelentes propriedades de moldagem por injeção, permitindo a produção eficiente de componentes complexos e de alta precisão para uma ampla gama de indústrias.

Faixa de temperatura de processamento:

O PEEK normalmente requer uma temperatura de moldagem por injeção entre 360 °C e 400 °C. Essa alta faixa de processamento garante a fusão e o fluxo completos do material, evitando a degradação térmica.

Fluidez:

O PEEK possui boas propriedades de fluidez, com uma taxa de fluidez (MFR) variando de 0,5 a 2,0 g/10 min. Isso permite o preenchimento eficaz de cavidades complexas de moldes e a produção de peças de paredes finas e estrutura fina.

Taxa de encolhimento:

O PEEK apresenta baixa contração durante a moldagem por injeção — geralmente entre 0,5% e 0,8%. Isso resulta em alterações dimensionais mínimas após o resfriamento e garante alta precisão dimensional, o que é especialmente importante para componentes aeroespaciais e eletrônicos.

Requisitos do molde:

Devido à alta temperatura de processamento, os moldes utilizados para PEEK precisam ser feitos de aços de alta resistência e resistentes ao calor, como H13 ou SKD61, e devem ser equipados com sistemas de resfriamento eficientes para otimizar os tempos de ciclo. O projeto adequado do molde pode reduzir o ciclo de moldagem em mais de 20%.

Exemplo de aplicação:

Na indústria automotiva, o PEEK é moldado por injeção para produzir carcaças de sensores de motores. Sua alta resistência e estabilidade térmica garantem uma operação confiável em condições de alta temperatura e alta carga.

Moldagem por Extrusão

A moldagem por extrusão de PEEK é usada principalmente para a fabricação de produtos contínuos, como tubos, chapas e filmes, oferecendo alta produtividade e consistência.

Temperatura de processamento:

A temperatura típica de extrusão do PEEK varia de 340°C a 380°C, garantindo bom fluxo de fusão e conformabilidade durante o processamento.

Velocidade de extrusão:

O PEEK pode ser extrudado em velocidades relativamente altas. Por exemplo, tubos de PEEK podem ser produzidos a velocidades de até 10 metros por minuto, possibilitando produção em larga escala.

Desempenho do produto:

Tubos e chapas de PEEK extrudado oferecem excelente resistência mecânica e química. Por exemplo, os tubos de PEEK podem atingir resistências à tração de até 120 MPa e são capazes de transportar meios corrosivos, como ácidos e álcalis fortes.

Exemplo de aplicação:

Na indústria eletrônica, os filmes de PEEK são utilizados como camadas isolantes devido ao seu excelente isolamento elétrico e resistência térmica. Em placas de circuitos flexíveis, os filmes de PEEK podem operar em temperaturas de até 200 °C, mantendo excelentes propriedades dielétricas.

Design da matriz:

O projeto das matrizes de extrusão é crucial para a qualidade e o desempenho dos produtos PEEK. Por exemplo, as matrizes para tubos devem controlar com precisão as dimensões e a folga entre a matriz e o mandril para garantir espessura de parede uniforme e precisão dimensional.

Outros métodos de processamento

Além da moldagem por injeção e extrusão, o PEEK pode ser processado usando vários outros métodos para atender a diversas necessidades de aplicação.

Usinagem:

O PEEK oferece boa usinabilidade e pode ser torneado, fresado, furado e moldado em peças de alta precisão. No setor aeroespacial, por exemplo, o PEEK é usado para produzir pás de motores com tolerâncias dimensionais de ±0,01 mm por meio de usinagem de precisão.

Impressão 3D:

Com os avanços na manufatura aditiva, o PEEK é cada vez mais utilizado na impressão 3D para produzir componentes complexos ou personalizados. As temperaturas típicas de impressão variam de 380 °C a 420 °C, e as peças impressas apresentam excelentes propriedades mecânicas e térmicas.

Soldagem:

O PEEK pode ser unido por meio de métodos de soldagem ultrassônica ou térmica. Em invólucros eletrônicos, peças de PEEK soldadas por ultrassom podem atingir resistências de união superiores a 80% da resistência do material base.

Revestimento:

O PEEK também pode ser aplicado como material de revestimento por pulverização ou imersão, oferecendo resistência ao calor, resistência à corrosão e proteção contra desgaste. Por exemplo, revestimentos de PEEK em componentes metal-mecânicos melhoram significativamente sua resistência ao desgaste e prolongam sua vida útil.

Campos de aplicação do material PEEK

Indústria aeroespacial

O PEEK desempenha um papel insubstituível no setor aeroespacial devido à sua excelente combinação de propriedades.

Leve e de alto desempenho:

Com uma densidade de apenas 1,3 g/cm³ — significativamente menor que a dos metais tradicionais — o PEEK oferece resistência e rigidez comparáveis. Por exemplo, em pás de motores de aeronaves, o uso de PEEK pode reduzir o peso em até 30% sem comprometer a integridade estrutural. Isso contribui para uma maior eficiência de combustível e redução dos custos operacionais.

Alta temperatura e estabilidade térmica:

Componentes aeroespaciais exigem resistência superior ao calor. O PEEK possui temperatura de transição vítrea de 143 °C e ponto de fusão de 343 °C. Ele mantém excelentes propriedades mecânicas e estabilidade dimensional sob altas temperaturas. Em componentes de motores, o PEEK pode operar continuamente a 200 °C por 1.000 horas com degradação de desempenho inferior a 5%.

Resistência Química e Resistência à Hidrólise:

As aeronaves são expostas a diversos produtos químicos e umidade durante o voo. A excelente resistência química e a estabilidade hidrolítica do PEEK o tornam ideal para esses ambientes. Após 1.000 horas de imersão em água quente, o PEEK retém até 80% de sua resistência à tração, tornando-o adequado para componentes de sistemas hidráulicos e de combustível.

Exemplo de aplicação:

No Boeing 787, o PEEK é amplamente utilizado em pás de motores, revestimentos de asas e componentes da fuselagem. Estima-se que o PEEK represente cerca de 20% da composição do material do Boeing 787, melhorando significativamente o desempenho e a segurança.

Dispositivos médicos

O PEEK é cada vez mais utilizado na área médica devido à sua biocompatibilidade e resistência à degradação.

Biocompatibilidade:

O PEEK é bem tolerado pelos tecidos humanos, sem irritação ou toxicidade. Possui classificação de citotoxicidade Classe 1, indicando excelente compatibilidade com os tecidos corporais e risco mínimo de inflamação ou reações adversas.

Resistência à corrosão:

Dispositivos médicos frequentemente entram em contato com fluidos corporais e produtos químicos. O PEEK mantém excelente estabilidade química — após imersão em soluções de ácido clorídrico a 10% e hidróxido de sódio por 1.000 horas, a variação de massa permanece abaixo de 0,5%.

Resistência mecânica:

A alta resistência à tração (mais de 100 MPa) e o módulo de flexão (até 3,5 GPa) do PEEK permitem que ele suporte cargas mecânicas internas no corpo, tornando-o ideal para implantes, como articulações artificiais.

Exemplo de aplicação:

O PEEK é amplamente utilizado na fabricação de articulações artificiais, implantes espinhais e implantes dentários. O uso global de PEEK em implantes médicos ultrapassa 1.000 toneladas por ano e está em constante crescimento. Por exemplo, articulações artificiais de quadril feitas de PEEK demonstram excelente desempenho clínico e uma vida útil de mais de 20 anos.

Indústria automotiva

O PEEK é amplamente aplicado na fabricação automotiva graças à sua resistência, resistência ao calor e desempenho ao desgaste.

Alta temperatura e estabilidade térmica:

Os componentes do motor e da transmissão operam em ambientes de alta temperatura. A alta temperatura e o alto ponto de fusão do PEEK garantem um desempenho confiável nessas condições (conforme detalhado anteriormente).

Resistência ao desgaste e resistência mecânica:

O PEEK demonstra excelente resistência ao desgaste sob atrito de alta frequência e alta carga. Por exemplo, em engrenagens de transmissão, o desgaste das peças de PEEK é de apenas 1/10 do desgaste dos metais tradicionais.

Leve e eficiente em termos de combustível:

Reduzir o peso do veículo melhora a economia de combustível e reduz as emissões. O PEEK ajuda a atingir esse objetivo substituindo componentes metálicos, mantendo o desempenho mecânico.

Exemplo de aplicação:

O PEEK é usado em componentes de motores, engrenagens de transmissão e carcaças de sensores. Uma renomada montadora utiliza o PEEK para moldar carcaças de sensores de motores que podem operar de forma confiável por mais de 10 anos sob altas temperaturas e estresse. Também é aplicado em sistemas de freios — discos e pastilhas de freio PEEK oferecem excelente durabilidade e desempenho devido à sua resistência ao calor e ao desgaste.