novo blog

No campo de aplicações de polímeros , encolhimento a taxa é um parâmetro crítico que afeta profundamente a precisão dimensional, desempenho e resultados finais da aplicação de produtos poliméricos.

Seja em itens plásticos do dia a dia ou em componentes de precisão usados em setores industriais avançados, entender e controlar o encolhimento de materiais poliméricos é essencial para garantir a qualidade e a funcionalidade do produto.

Neste artigo, vamos nos aprofundar no fatores-chave influenciando a contração do polímero e explorar métodos eficazes para reduzir o encolhimento.

1. Definição de Taxa de Retração em Materiais Poliméricos

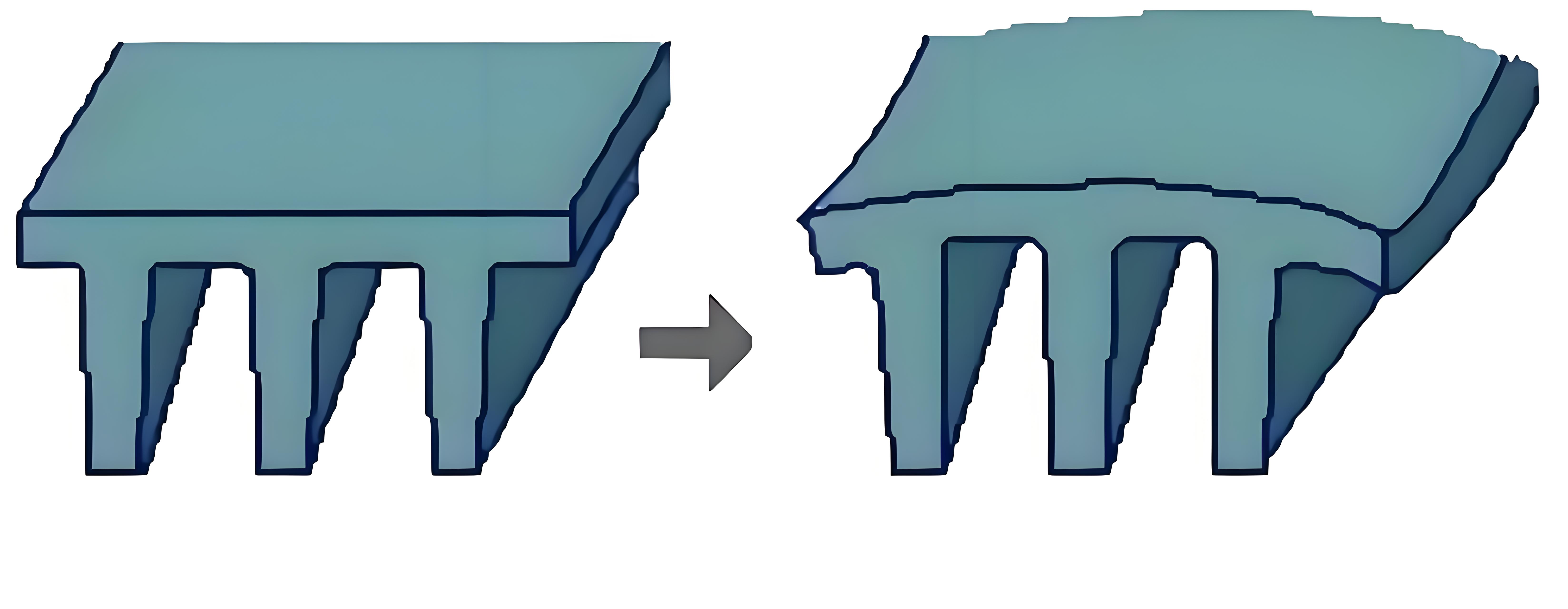

A taxa de contração de materiais poliméricos refere-se à diferença percentual entre as dimensões de uma peça plástica na temperatura de moldagem e suas dimensões após ser removida do molde e resfriada à temperatura ambiente. Ela reflete diretamente o grau de redução dimensional da peça plástica após o resfriamento fora do molde.

Para ilustrar de forma simples, é como colocar um modelo de plástico em alta temperatura em um molde para moldagem; uma vez resfriado, seu tamanho será menor do que seu tamanho na temperatura de moldagem dentro do molde. Essa taxa de redução é a taxa de contração.

A taxa de encolhimento é calculada pela fórmula:

onde R antes é a dimensão na temperatura de moldagem, e R depois é a dimensão após o resfriamento à temperatura ambiente.

Devido a diferenças na estrutura molecular, composição química e outros fatores, diferentes materiais poliméricos apresentam diferentes taxas de contração. Isso torna a consideração da taxa de contração especialmente importante durante a seleção do material e o projeto do processo de moldagem.

2. Fatores que afetam a taxa de retração de materiais poliméricos

Influência das Matérias-Primas

1. Diferentes tipos de matérias-primas

As taxas de encolhimento variam significativamente entre diferentes tipos de materiais poliméricos.

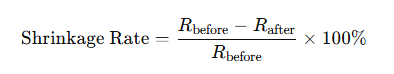

Por exemplo, materiais modificados reforçados com fibras longas normalmente têm uma taxa de encolhimento de aproximadamente 1,2% a 1,5%.

PP homopolímero 40% fibra de vidro longa reforçada

2.

Cristalinidade das Matérias-Primas

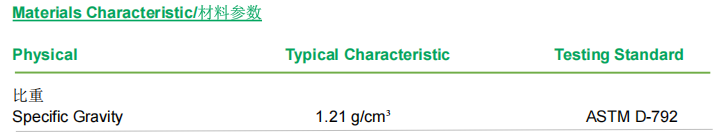

Quando um material possui alto grau de cristalinidade, suas cadeias moleculares estão dispostas de forma compacta e ordenada. Durante o resfriamento, as cadeias passam de um estado fundido desordenado para um estado cristalino ordenado, causando uma contração significativa. As cadeias compactadas nas regiões cristalinas reduzem o volume do material, resultando em uma maior taxa de contração. Em contraste, materiais amorfos (não cristalinos) geralmente apresentam menor contração.

Uma analogia simples é o empilhamento de madeira: madeira empilhada aleatoriamente ocupa mais espaço, enquanto madeira empilhada ordenadamente ocupa menos volume.

3.

Peso molecular das matérias-primas

Quando o peso molecular é alto, as forças intermoleculares entre as cadeias são mais intensas, dificultando o movimento das cadeias. Durante a moldagem e o resfriamento, as cadeias não conseguem se reorganizar e se compactar facilmente, resultando em uma menor taxa de retração. Em contraste, materiais com menor peso molecular possuem cadeias mais móveis, que podem se reorganizar e se agregar mais facilmente durante o resfriamento, resultando em uma maior taxa de retração.

Influência do Processo de Moldagem

1.

Temperatura de moldagem

O aumento da temperatura de moldagem aumenta a mobilidade da cadeia molecular e melhora o fluxo do fundido, permitindo que mais material fundido preencha a cavidade do molde. No entanto, temperaturas mais altas também aumentam a força motriz da contração durante o resfriamento. Por outro lado, o maior tempo de selagem do canal de injeção em temperaturas mais altas permite que mais fundido entre na cavidade, aumentando a densidade da moldagem. No geral, o efeito combinado frequentemente leva a uma taxa de contração reduzida.

2.

Mantendo a pressão

Uma pressão de retenção mais alta durante a moldagem comprime mais fundido na cavidade, compensando a redução de volume causada pela contração por resfriamento e, portanto, reduzindo a taxa de contração. Para materiais cristalinos, o efeito da pressão de retenção na contração apresenta uma tendência curva descendente, enquanto para alguns materiais amorfos, a taxa de contração diminui linearmente com o aumento da pressão de retenção.

3.

Temperatura de fusão

Uma temperatura de fusão mais alta aumenta o movimento térmico molecular e melhora a fluidez, facilitando o preenchimento completo da cavidade do molde. Para materiais cristalinos, também pode influenciar o comportamento da cristalização, afetando assim a contração. Geralmente, o aumento da temperatura de fusão reduz a contração, mas temperaturas excessivas podem levar à degradação do material.

4.

Temperatura do molde

Temperaturas mais baixas do molde fazem com que o fundido solidifique mais rapidamente, encurtando o tempo de resfriamento e reduzindo as reações de contração, diminuindo assim as taxas de contração. Temperaturas mais altas do molde retardam o resfriamento, permitindo que ocorra mais contração.

5.

Tempo de espera

Um tempo de retenção mais longo permite que o fundido continue preenchendo as lacunas causadas pela contração por resfriamento sob pressão, reduzindo a taxa de contração. No entanto, um tempo de retenção excessivo pode aumentar o ciclo de moldagem e causar concentração de tensões no produto.

6.

Tempo de resfriamento no molde

Para produtos plásticos grandes com paredes espessas, é necessário tempo suficiente de resfriamento no molde para garantir o resfriamento e a solidificação completos. Isso ajuda as cadeias moleculares a se estabilizarem em seu arranjo final, resultando em contração estável ou até mesmo reduzida. Tempo de resfriamento insuficiente pode causar contração contínua após a desmoldagem, levando a desvios dimensionais.

7.

Velocidade de injeção

Para produtos de paredes finas, uma velocidade de injeção mais alta permite que o fundido preencha a cavidade rapidamente, mas pode introduzir maior tensão de cisalhamento, causando orientação da cadeia molecular e contração anisotrópica. Uma velocidade de injeção mais lenta pode resultar em preenchimento irregular, o que também afeta a contração.

Influência da Estrutura

1.

Espessura da parede de produtos plásticos

O aumento da espessura da parede retarda a taxa de resfriamento interno, permitindo uma cristalização mais completa e um maior grau de cristalinidade, o que leva ao aumento da retração. Para alguns materiais amorfos, o efeito da espessura da parede na retração não apresenta um padrão claro.

2.

Presença de Insertos em Peças Moldadas por Injeção

Quando peças moldadas por injeção contêm insertos metálicos, a diferença nos coeficientes de expansão térmica entre o metal e o polímero pode causar contração desigual durante o resfriamento, gerando tensão interna. Isso pode resultar em contração não uniforme ao redor dos insertos, podendo causar empenamento, rachaduras ou outros defeitos.

3.

Formato da peça moldada por injeção

Formatos complexos — como peças com transições entre paredes finas e grossas, nervuras, ressaltos ou outras características — podem levar a uma contração irregular. Seções finas esfriam rapidamente e contraem menos, enquanto seções grossas esfriam lentamente e contraem mais, criando diferenças de contração dentro da mesma peça. Peças assimétricas também são mais propensas a uma contração não uniforme.

4.

Contração na direção do comprimento vs. espessura

Na moldagem por injeção, as cadeias moleculares na massa fundida tendem a ser mais orientadas na direção do fluxo (direção do comprimento), resultando em uma contração relativamente menor. Perpendicularmente ao fluxo (direção da espessura), as cadeias moleculares são menos orientadas, resultando em uma contração relativamente maior.

Influência da estrutura do molde

1.

Tamanho do portão

Na moldagem por injeção, uma porta de entrada maior reduz a resistência ao fluxo do fundido, permite a entrada de mais material na cavidade, garante uma distribuição de pressão mais uniforme e aumenta a densidade de moldagem, resultando em uma menor taxa de contração. Por outro lado, uma porta de entrada menor aumenta a contração.

2.

Encolhimento nas direções paralelas e perpendiculares ao portão

Na direção do fluxo (paralela), as cadeias moleculares são mais orientadas, resultando em menor contração durante o resfriamento. Na direção perpendicular à comporta, a orientação das cadeias moleculares é menor, resultando em maior contração e potencialmente causando empenamento ou deformação.

3.

Diferenças de contração entre áreas próximas e distantes do portão

Em moldes grandes, áreas distantes do ponto de injeção apresentam menor pressão de fusão, enchimento tardio e efeitos de retenção mais fracos, resultando em retração relativamente maior. Áreas próximas ao ponto de injeção geralmente apresentam menor retração.

Métodos de modificação para reduzir a contração de materiais poliméricos

Reforço de Fibra

Tomando o ácido polilático (PLA) como exemplo, a adição de fibras de vidro curtas pode reduzir significativamente a contração na moldagem. Quando o teor de fibras de vidro atinge uma determinada proporção, a contração dos compósitos de PLA diminui consideravelmente. Em comparação com as fibras de vidro curtas,

polímeros reforçados com fibra de vidro longa

exibir até mesmo

menor encolhimento

, com retração consistente tanto na direção longitudinal quanto na transversal. Polímeros reforçados com fibras de vidro também apresentam baixa retração; por exemplo, o PLA reforçado com fibras de vidro de sulfato de cálcio apresenta menor retração do que o PLA reforçado com fibras de vidro.

Polímeros Reforçados com Fibra Longa