Com o rápido desenvolvimento da indústria de veículos de nova energia (NEV) e o impulso em direção às metas nacionais de “carbono duplo”, a redução do consumo de energia, a diminuição das emissões e o aumento da autonomia dos veículos elétricos tornaram-se prioridades essenciais da inovação automotiva. Uma redução de 10% no peso do veículo pode diminuir o consumo de combustível em 6%–8% e aumentar a autonomia dos veículos elétricos por 5%–10% . Portanto, redução de peso automotiva É uma das estratégias mais eficazes para melhorar a eficiência energética e o desempenho da autonomia.

O papel dos materiais compósitos na redução de peso da indústria automotiva.

Materiais compósitos —conhecidos por sua alta resistência específica, baixa densidade, rigidez superior e grande flexibilidade de design—estão substituindo cada vez mais os metais tradicionais em veículos modernos. Eles são amplamente utilizados em estruturas da carroceria, sistemas de chassis, interiores, componentes do trem de força e sistemas de baterias para veículos elétricos , acelerando a transformação da indústria rumo a um paradigma de fabricação eficiente, de baixo carbono e duradouro.

Vantagens de desempenho com leveza

Compósitos automotivos comuns — incluindo CFRP (compósitos de fibra de carbono) , GFRP (compósitos de fibra de vidro) , e compósitos de fibra de basalto —oferecem vantagens significativas:

- Apenas densidades 1/4–1/3 de aço e 2/3 de alumínio

- Força específica 5 a 6 vezes mais alto que o aço e 3 a 4 vezes maior que o alumínio

- Redução do peso dos componentes: 30%–60%

- Redução total do peso do veículo: 10%–30%

Os materiais compósitos também oferecem resultados excepcionais. resistência à fadiga, resistência à corrosão, amortecimento de vibrações e desempenho NVH. , reduzindo os custos de manutenção e melhorando o conforto ao dirigir.

Aplicações de redução de peso em sistemas-chave de veículos

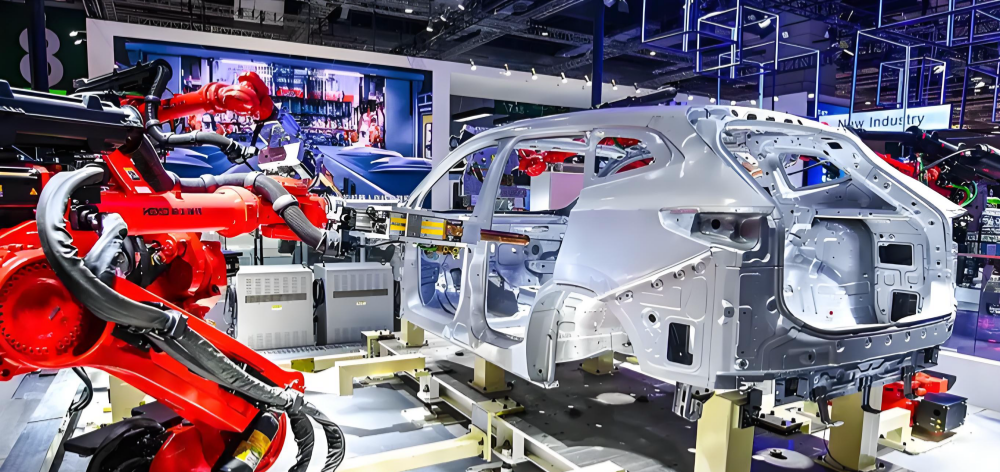

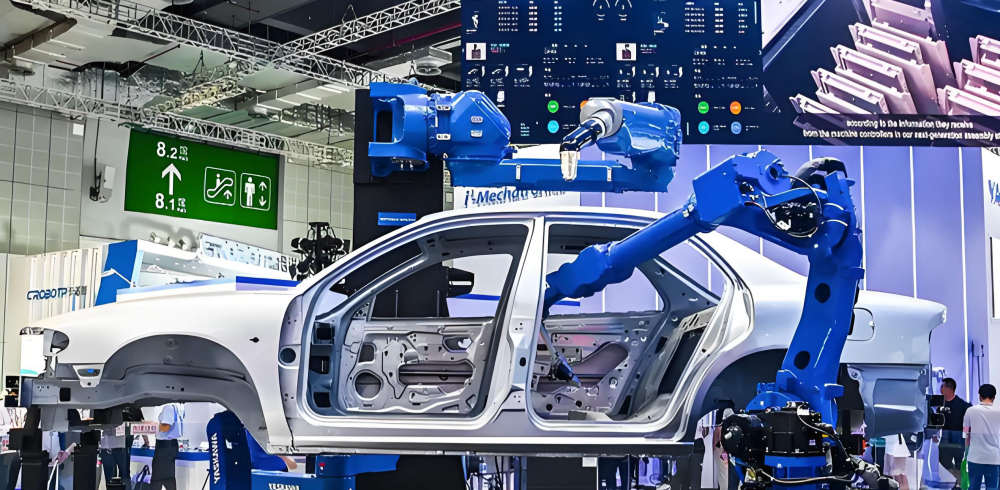

Carroceria e componentes estruturais do veículo

Elementos estruturais como carrocerias, portas, capôs, tampas de porta-malas Pode ser moldado com CFRP ou GFRP, atingindo Redução de massa de 35% a 50% ao mesmo tempo que melhora a aerodinâmica e a rigidez. Exemplo: um NEV com carroceria em CFRP alcançou um Redução de 22% no peso total e um Aumento de 18% na autonomia de condução .

Alívio de peso no chassi e no trem de força

Braços de suspensão, eixos de transmissão e cubos de roda compostos reduzem a massa não suspensa e melhoram o desempenho dinâmico. Eixos de transmissão de fibra de carbono podem proporcionar Redução de peso de 40% e Eficiência de transmissão 5% a 8% maior .

Redução do peso da bateria do veículo elétrico

Caixas de baterias feitas de compósitos de epóxi reforçados com fibra de vidro oferta acima de Redução de peso de 50% Em comparação com o aço, oferece resistência superior à chama, ao impacto e à água. Combinado com bandejas de bateria compostas, o consumo de energia do sistema diminui e a autonomia do veículo elétrico aumenta.

Redução de peso interior

Os compósitos são amplamente utilizados em estruturas dos assentos, suportes do painel de instrumentos, módulos internos das portas , alcançando Redução de peso de 25% a 40% As estruturas de assento compostas podem ser 50% mais leve do que aço; os suportes do painel de instrumentos em PP-GF podem alcançar 30% mais leve pesos e isolamento acústico aprimorado.

Tendências Futuras: Redução de Custos e Manufatura Avançada

Avanços na tecnologia de materiais

Inovações como fibras híbridas, resinas modificadas, nanopartículas e compósitos de base biológica/recicláveis melhoram o desempenho e reduzem os custos.

Tecnologias de Processamento Avançado

As técnicas de moldagem e conformação de última geração — HP-RTM (Moldagem por Transferência de Resina de Alta Pressão), AFP (Colocação Automatizada de Fibras) e impressão 3D de compósitos — permitem a produção em massa eficiente de peças compostas.

Tendência de redução de custos

Prevê-se que os custos dos materiais compósitos diminuam em 30% a 50% nos próximos 5 a 10 anos , permitindo uma utilização mais ampla em veículos de gama média e de entrada. Aliado a sensores inteligentes e tecnologias de gêmeos digitais, o monitoramento de todo o ciclo de vida aumentará ainda mais a confiabilidade e a segurança.

Conclusão

Os materiais compósitos tornaram-se o principal facilitador da redução de peso na indústria automotiva. A sua adoção em larga escala está a remodelar a produção automóvel, melhorando a eficiência energética, o desempenho estrutural e a autonomia dos veículos elétricos. À medida que as tecnologias avançam, os compósitos continuarão a impulsionar a transição da indústria para um desenvolvimento sustentável, de baixo carbono e de alta gama, apoiando as metas globais de dupla emissão de carbono.

o email

o email português

português English

English français

français Deutsch

Deutsch русский

русский italiano

italiano español

español العربية

العربية 日本語

日本語 한국의

한국의 中文

中文