novo blog

O desenvolvimento da tecnologia aeroespacial não pode ser separado de novos materiais. O nascimento de uma nova geração de produtos aeroespaciais geralmente se baseia no desenvolvimento bem-sucedido de um grande número de novos materiais avançados. Ao mesmo tempo, o surgimento destes produtos aeroespaciais também promoveu o rápido lançamento e aplicação de muitos novos projetos de materiais. Em particular, materiais poliméricos, como importantes materiais de suporte para a indústria aeroespacial, desempenham um papel importante, incluindo borracha, plásticos de engenharia, tecidos funcionais especiais, revestimentos, resinas sintéticas, adesivos e selantes, etc.

Materiais especiais de borracha

A borracha usada no campo aeroespacial inclui principalmente borracha de neoprene, borracha nitrílica, borracha de cloroéter, borracha de etileno propileno, borracha de silicone, borracha de fluorosilicone, etc. borracha, etc.

Plásticos Especiais de Engenharia

Plásticos especiais de engenharia são uma classe importante de materiais no campo aeroespacial e são amplamente utilizados na fabricação e componentes de aeronaves, helicópteros, naves espaciais e outros dispositivos aeroespaciais. Esses materiais plásticos possuem muitas propriedades e características únicas que os tornam parte integrante da engenharia aeroespacial. Os plásticos de engenharia aeroespacial possuem excelentes propriedades mecânicas para manter a estabilidade estrutural e a segurança sob condições de vibração e alta carga das aeronaves. Ao mesmo tempo, eles também têm características de peso leve, em comparação com materiais metálicos tradicionais, os plásticos de engenharia aeroespacial podem efetivamente reduzir o peso das aeronaves, melhorar sua eficiência de combustível e desempenho de voo. Os plásticos de engenharia aeroespacial também possuem excelente resistência à corrosão e ao calor e podem operar de forma estável por um longo tempo sob condições ambientais extremas. Isto é fundamental para a confiabilidade das aeronaves em condições climáticas complexas, como alta altitude, baixa temperatura, alta temperatura e umidade. Além disso, planos de engenharia aeroespacialOs tiques também têm boas propriedades de isolamento elétrico e resistência química, o que pode prevenir eficazmente os efeitos da interferência eletromagnética e da corrosão química.

Poliamidas

A poliamida (PA) é um polímero com uma estrutura de ligação amida múltipla, onde a ligação amida é formada por uma ligação covalente entre o átomo de nitrogênio no grupo amida e o átomo de carbono carbonílico adjacente. Este polímero possui uma variedade de propriedades excelentes, como alta resistência, alta resistência ao calor, boas propriedades mecânicas e estabilidade química. Em produtos aeroespaciais, compósitos de poliamida reforçados com fibras curtas são amplamente utilizados na preparação de vários componentes subestruturais. É utilizado para fazer o suporte externo do tanque de hidrogênio-oxigênio líquido dos veículos lançadores, que desempenha a função de suporte de carga e isolamento térmico. Além disso, este material é utilizado para fabricar computadores, molduras de fontes de alimentação, molduras de placas impressas em computador e outros produtos com peso leve, alta capacidade de carga e bom desempenho de amortecimento de vibrações, substituindo completamente as molduras de liga de alumínio. Também pode ser usado para fabricar produtos de suporte, como caixas de proteção elétrica e esqueletos de bobinas.

ï¼PA6-LGFï¼

Polieteretercetona

A polieteretercetona (PEEK) é um polímero termoplástico de alto desempenho que consiste em grupos funcionais alternados de éteres e cetonas com excelentes propriedades físicas e estabilidade química. Possui uma variedade de propriedades excelentes, como estabilidade em altas temperaturas, resistência química à corrosão, boa resistência mecânica e rigidez, resistência ao desgaste, baixo coeficiente de atrito e boas propriedades de isolamento elétrico. O PEEK é capaz de manter suas propriedades físicas em ambientes de alta temperatura. , com temperatura de transição vítrea de aproximadamente 143°C, podendo ser utilizado por longos períodos de tempo na faixa de temperatura de até 250°C. Compostos de fibra de carbono/PEEK são usados em aletas de cauda de mísseis táticos, e a resina PEEK é usada para fazer ranhuras de bateria, parafusos, porcas e componentes de motores de foguetes.

(PEEK-LCF)

Sulfeto de polifenileno

Sulfeto de polifenileno (PPS)tem uma série de propriedades excelentes. Primeiro, possui excelente resistência ao calor e é capaz de manter suas propriedades físicas e mecânicas em ambientes de alta temperatura. Tem um ponto de fusão elevado de 280°C ou mais e não é facilmente amolecido ou deformado. Em segundo lugar, o PPS tem excelente resistência química e pode resistir a uma ampla gama de produtos químicos orgânicos e inorgânicos, incluindo ácidos, álcalis e solventes. Além disso, o PPS também apresenta boa resistência mecânica e rigidez, boa resistência ao desgaste e possui excelentes propriedades de isolamento elétrico. No campo aeroespacial, a aplicação do PPS também alcançou resultados notáveis. Através do uso de material PPS reforçado com fibra, a produção de escotilhas reduz o peso da porta metálica em cerca de 25%. O PPS usado na preparação do invólucro de orientação inercial do foguete, em vez do invólucro de liga de alumínio original, reduz significativamente o peso, melhora o desempenho de amortecimento de vibrações para atender ao uso dos requisitos.

(PPS-LGF)

Poliimida

A poliimida (PI) possui propriedades excelentes. Primeiro, possui excelente resistência a altas temperaturas, permanecendo estável em temperaturas extremas com um ponto de fusão superior a 300°C. Em segundo lugar, a poliimida possui excelente resistência química a uma ampla gama de produtos químicos, como ácidos, bases e solventes. Além disso, possui boa resistência mecânica, rigidez e resistência ao desgaste, além de excelentes propriedades de isolamento elétrico. Os plásticos PI podem ser preparados por processos de moldagem ou moldagem por injeção para uma variedade de componentes, como suportes, luvas isolantes, arruelas, porcas, etc. Os compósitos de poliimida (PI) podem preparar peças resistentes ao desgaste, como luvas de pistão hidráulico e de baixa resistência. anéis de vedação de temperatura. Materiais de poliimida preenchidos podem produzir almofadas de proteção contra desgaste de satélites. Sob condições de resfriamento profundo e baixa temperatura, o PI tem um coeficiente de expansão linear próximo ao da liga de alumínio e pode ser usado como submateriais de vedação de temperatura de hidrogênio líquido para atender às necessidades de vedação de alta pressão. Os materiais preenchidos são amplamente utilizados para preparar vedações dinâmicas e peças de desgaste, e o PI possui propriedade autolubrificante.

Politetrafluoroetileno

O politetrafluoroetileno (PTFE) é um material polimérico de alto desempenho feito a partir da polimerização do monômero de tetrafluoroetileno. Possui uma variedade de propriedades únicas. Primeiro, o PTFE tem excelente resistência a altas temperaturas, com um ponto de fusão tão alto quanto 327°C, e pode operar de forma estável em ambientes de alta temperatura por longos períodos de tempo. Em segundo lugar, o PTFE possui excelente estabilidade química e é resistente a ácidos, álcalis, solventes e substâncias corrosivas. Além disso, o PTFE possui boas propriedades de isolamento elétrico e baixo coeficiente de atrito, sendo um excelente material de isolamento e lubrificação. O PTFE possui uma ampla gama de aplicações na área aeroespacial, podendo ser fabricado através de tampa de cabeça de onda, suporte, luva isolante, gaxeta, forro, vedações e outros componentes. O PTFE possui baixo coeficiente de atrito, amplamente utilizado em ocasiões de lubrificação sem óleo, especialmente para condições de deslizamento de baixa velocidade e baixa pressão. A adição de diferentes cargas pode melhorar a resistência ao desgaste do PTFE, utilizado em materiais sólidos lubrificados e produtos aeroespaciais. O PTFE possui excelente resistência à corrosão e ao envelhecimento e é adequado para vedar meios especiais. Ele permanece elástico e resistente sob condições de frio profundo, por isso é amplamente utilizado em oxigênio líquido e outras necessidades de vedação em baixa temperatura.

Polimetacrilimida

A polimetacrilimida (PMI) é um material de espuma leve e de alto desempenho. É feito de resina poliformalimida e possui muitas propriedades exclusivas. Em primeiro lugar, a espuma PMI tem uma densidade extremamente baixa e é muito leve. Em segundo lugar, possui excelente resistência mecânica e rigidez e é capaz de manter a estabilidade sob cargas elevadas. Além disso, a espuma PMI tem excelente resistência ao calor e pode permanecer estável em ambientes de alta temperatura, normalmente suportando temperaturas de até 200°C. A espuma PMI também tem boa resistência química e é resistente a uma ampla gama de produtos químicos, incluindo ácidos, bases e solventes. Também apresenta baixa higroscopicidade, permitindo manter um desempenho estável em ambientes úmidos. Pode ser usado em aplicações como espuma de isolamento criogênico de hidrogênio líquido e oxigênio líquido para veículos suborbitais reutilizáveis.

Materiais de revestimento especiais

Os revestimentos especiais aeroespaciais desempenham um papel crítico na indústria aeroespacial moderna, onde são utilizados para o revestimento protetor, estético e funcional de aeronaves, helicópteros, naves espaciais e outros dispositivos aeroespaciais. Os revestimentos especiais aeroespaciais oferecem excelente desempenho e propriedades para atender às condições extremas e aos desafios do ambiente da aviação. As aeronaves estão expostas a uma ampla gama de fatores adversos, como vôos em grandes altitudes, mudanças climáticas, radiação UV, umidade e produtos químicos. Portanto, os revestimentos especiais aeroespaciais precisam ser resistentes à corrosão, ao calor, à corrosão, à corrosão, aos raios UV e aos produtos químicos para proteger a aparência e a estrutura da aeronave contra danos.

Materiais de revestimento cicloprotetor

Os revestimentos protetores aeroespaciais são desenvolvidos para proteger produtos e equipamentos aeroespaciais para armazenamento prolongado em ambientes terrestres, marinhos e espaciais. Esses revestimentos incluem revestimentos de proteção tripla, revestimentos de proteção quádrupla e revestimentos multifuncionais para resistência a EMP nuclear. São solventes voláteis, curam à temperatura ambiente e são fáceis de aplicar. Com a redução do peso das naves espaciais e o uso generalizado de materiais compósitos, o acúmulo eletrostático tornou-se um problema, daí a necessidade de revestimentos antiestáticos para produtos aeroespaciais. Além disso, os revestimentos hidrofóbicos são caracterizados por baixa energia superficial e estrutura rugosa. O efeito superhidrofóbico pode ser alcançado adicionando agentes hidrofóbicos e criando estruturas microprotrusivas, permitindo ângulos de contato de até 139°. Os revestimentos de proteção aeroespacial desempenham um papel importante na proteção da fiabilidade e longevidade dos produtos e equipamentos aeroespaciais, enfrentando os desafios de diferentes condições ambientais e garantindo a sua operação segura e armazenamento a longo prazo. O desenvolvimento e a aplicação destes revestimentos fornecem medidas de proteção críticas para o setor aeroespacial e garantem missões espaciais bem-sucedidas.

Revestimentos protetores absorventes furtivos

Revestimentos protetores de absorção furtiva são usados para endurecer e contra-identificar produtos revestindo estruturas ou materiais em superfícies com propriedades acústicas, ópticas, elétricas, magnéticas e cinemáticas especiais. Abrange principalmente materiais de revestimento furtivos, nucleares e resistentes a laser. Para reduzir a detectabilidade dos alvos, os pesquisadores conduziram pesquisas sobre materiais de revestimento furtivo que absorvem radar e materiais de revestimento furtivo infravermelho para reduzir as propriedades reflexivas dos alvos para ondas de radar e radiação infravermelha, respectivamente. Para revestimentos resistentes a laser, foram realizados estudos baseados nos princípios de proteção térmica ablativa e reflexão. Através dos estudos acima, os revestimentos protetores furtivos que absorvem ondas podem fornecer funções importantes para reforçar eficazmente os produtos e reduzir a sua probabilidade de detecção para garantir a operação segura da nave espacial sob várias condições ambientais.

Materiais de revestimento resistentes ao calor

Os sistemas de revestimento resistentes ao calor aeroespaciais existentes incluem principalmente resinas de silicone, resinas epóxi e resinas fenólicas. Entre eles, o sistema de silicone possui excelente resistência à ablação e desempenho de isolamento térmico, além de boa elasticidade e estabilidade a longo prazo. Como o silicone não é um material formador de carbono, é fácil combinar com radar, infravermelho e outros revestimentos furtivos que absorvem ondas. No entanto, os revestimentos de silicone têm propriedades de adesão fracas e não são adequados para fortes fluxos de calor ou ambientes de forte lavagem aerodinâmica. A resina epóxi, embora menos resistente ao calor e seu revestimento não seja tão eficaz quanto o silicone no isolamento térmico, possui excelente poder de ligação. Os revestimentos fabricados possuem forte adesão e adesão firme, apresentando bom desempenho na proteção contra forte abrasão por fluxo de ar quente.

Materiais de revestimento de controle térmico

Os revestimentos controlados termicamente são usados principalmente nas superfícies de veículos espaciais e em vários instrumentos e equipamentos para controlar a temperatura da superfície, ajustando a taxa de absorção solar e a taxa de radiação térmica dos revestimentos para garantir que a estrutura interna da espaçonave e dos instrumentos e equipamentos funcionem corretamente dentro a faixa de temperatura apropriada. Esses revestimentos são essenciais para a confiabilidade e longevidade das espaçonaves. Com o desenvolvimento da tecnologia espacial, novas espaçonaves tendem a se desenvolver na direção de estrutura complexa, miniaturização de tamanho, diversificação de funções e grande potência elétrica, etc. Os revestimentos tradicionais de controle térmico com uma única taxa de absorção solar e emissividade não podem mais atender aos demanda. Nos últimos anos, revestimentos inteligentes de controle térmico baseados em mudança de fase e princípios eletrocrômicos têm sido pesquisados e desenvolvidos. Ao ajustar fatores como espessura do material e tipo de ácido dopante, a faixa de emissividade pode ser efetivamente melhorada e a tecnologia apresenta boas perspectivas de aplicação.

Adesivos e selantes especiais

Os adesivos especiais aeroespaciais desempenham um papel fundamental na engenharia aeroespacial, onde são materiais essenciais para unir componentes de aeronaves, selagem térmica e ligação estrutural. Com excelente resistência a altas temperaturas, corrosão e ablação, os adesivos especiais aeroespaciais proporcionam adesão e vedação confiáveis em ambientes extremos. As juntas e janelas dos componentes da aeronave estão expostas a condições operacionais complexas, como alta temperatura, alta pressão e vibração, e, portanto, exigem excelente desempenho de colagem e durabilidade.

Adesivos de colagem de camada de proteção térmica

As espaçonaves precisam resistir a altas temperaturas durante vôos em alta velocidade, de modo que a superfície de seu invólucro estrutural é geralmente revestida com uma barreira térmica. A diferença no coeficiente de dilatação linear do material entre a casca estrutural e a barreira térmica exige o uso de adesivos para a ligação. Para este propósito, foram desenvolvidos adesivos de resina epóxi tixotrópica para colagem de grandes conjuntos de peças, adesivos fluidos para colagem de peças em geral e adesivos de resina epóxi para preenchimento de lacunas. Esses adesivos podem ser curados em temperatura ambiente e apresentam bom desempenho de três provas com vida útil de armazenamento de mais de 10 anos. Ao mesmo tempo, o adesivo epóxi modificado com borracha desenvolvido pode ser usado com segurança a 110°C e possui excelente resistência ao envelhecimento. Além disso, o adesivo tipo epóxi poliamida desenvolvido pode ser usado com segurança a 120°C.

Adesivo de vedação protetor resistente ao calor

O problema da proteção térmica localizada e da ligação de vedação precisa ser resolvido nas juntas dos componentes e nas janelas dos veículos de voo, etc. Para esse fim, foram desenvolvidos adesivos de resina fenólica com excelentes propriedades. Quando usado para colagem de compósitos fenólicos/fibra de vidro, o adesivo atinge uma resistência ao cisalhamento de 20 MPa a 300°C e pode suportar temperaturas de até 500°C por um curto período de tempo. Devido à grande diferença no coeficiente de expansão linear entre os materiais, normalmente é utilizado o selante adesivo de borracha de silicone com boa resistência à ablação. Para melhorar a resistência da ligação, os adesivos de borracha de silicone são frequentemente usados em conjunto com agentes de tratamento de superfície de silano. No campo aeroespacial, os selantes de silicone são amplamente utilizados. Muitos produtos aeroespaciais precisam ter a capacidade de vedação para suportar 300°C por um longo período de tempo, 400°C ou mais por um curto período de tempo ou mesmo 1.000°C ou mais por um instante. O desenvolvimento e a aplicação desses materiais de colagem e vedação fornecem suporte fundamental para avanços tecnológicos no campo aeroespacial.

Adesivos resistentes a baixas temperaturas

Os adesivos resistentes a baixas temperaturas são adesivos projetados especificamente para uso em ambientes com temperaturas extremamente baixas. Esses adesivos têm excelente desempenho em baixas temperaturas e propriedades de resistência ao frio para manter a resistência e a confiabilidade da adesão em condições de temperaturas extremamente baixas. Os adesivos resistentes a baixas temperaturas mantêm tipicamente o seu desempenho a -253°C (temperatura de azoto líquido) ou inferior. Eles são amplamente utilizados para colagem e vedação de equipamentos e componentes nas áreas aeroespacial, aviação, militar e ciência polar. Estes adesivos resistem à fragilidade e deformação causadas pelas baixas temperaturas, garantindo a estabilidade e durabilidade das juntas coladas. Esses adesivos de baixa temperatura mantêm bom desempenho e resistência de união em ambientes de temperaturas extremamente baixas.

Outros adesivos funcionais

O adesivo termicamente condutor é um adesivo com boa condutividade térmica e propriedades de isolamento, usado principalmente para colagem entre sensores e paredes internas de peças de medição de temperatura. Pode ser usado na faixa de temperatura de -40°C a 150°C e manter a condutividade térmica. O uso de adesivo termicamente condutor ajuda a conduzir o calor e a melhorar a precisão e a capacidade de resposta do sensor. O adesivo condutor é um adesivo condutor projetado para sensores de ruído. Pode ser usado em uma faixa de temperatura de -40°C a 150°C e possui propriedades condutoras. Este adesivo fornece uma conexão condutora confiável que contribui para a medição precisa de sensores de ruído. A colagem de vedação resistente a óleo geralmente é feita com adesivo epóxi-polissulfeto, que mantém boa resistência de adesão quando usado em óleo e não se degrada devido ao contato com óleo. Este adesivo pode fornecer desempenho de vedação confiável em diferentes ambientes petrolíferos, garantindo a confiabilidade e durabilidade dos produtos aeroespaciais. Os adesivos resistentes a óleo de alta temperatura têm boa resistência de adesão a uma ampla variedade de materiais. Os adesivos à prova d'água são usados principalmente para encapsular conectores elétricos, extremidades de cabos e plugues, placas de circuito e outros componentes elétricos em produtos aeroespaciais que precisam ser à prova d'água, principalmente para evitar danos aos componentes eletrônicos de umidade e outros fatores ambientais.

Tecidos Reforçados para Aviação

Na engenharia aeroespacial, a seleção de materiais é crítica, especialmente na área de tecidos reforçados aeroespaciais. Os tecidos reforçados aeronáutica são materiais compósitos com estruturas especiais e excelentes propriedades que são amplamente utilizados em aeronaves, naves espaciais e outros dispositivos aeroespaciais. Esses tecidos desempenham um papel importante no campo da aviação devido ao seu peso leve, alta resistência e excelentes propriedades mecânicas. Os tecidos reforçados aeroespaciais utilizam materiais fibrosos de alto desempenho como reforços, como fibras de carbono, fibras de vidro e fibras de aramida, que são combinados com uma matriz de resina para formar compósitos. Esses compósitos não apenas possuem excelente resistência e rigidez, mas também possuem excelente resistência ao calor, resistência à corrosão e resistência à fadiga. Eles podem suportar condições ambientais extremas, como alta temperatura, alta pressão e vibração severa, e manter a integridade e estabilidade estrutural e são amplamente utilizados na fabricação de fuselagens de aeronaves, asas, superfícies de leme, trem de pouso e outros componentes, não apenas para reduzir o peso das aeronaves, melhorar a eficiência do combustível, mas também para melhorar o desempenho de voo das aeronaves.

Tecido de poliéster

Poliéster é o nome comercial da fibra de poliéster na China e também é uma espécie importante de fibra sintética. O poliéster tem muitas propriedades excelentes. Possui alta resistência, boa elasticidade, resistência ao calor, isolamento, resistência à abrasão e resistência à corrosão. Portanto, o poliéster é frequentemente usado para aumentar a resistência à abrasão e a resistência mecânica de produtos poliméricos na indústria aeroespacial. No entanto, o poliéster também sofre de baixa capacidade de tingimento e absorção de umidade, mas tem boa solidez da cor e não desbota facilmente. Devido a essas propriedades, os tecidos de poliéster são amplamente utilizados na área aeroespacial, especialmente para cenários de aplicação que exigem alta resistência e resistência à abrasão.

Tecidos de aramida

A fibra de aramida é uma fibra de poliamida aromática cuja estrutura molecular consiste em grupos aromáticos e amida que formam um polímero linear. Esta fibra possui excelentes propriedades mecânicas e uma estrutura química estável, com excelentes propriedades como resistência ultra-alta, alto módulo, resistência a altas temperaturas, resistência a ácidos e álcalis, peso leve e resistência à abrasão. Por ser uma fibra sintética de alta resistência, a aramida possui excelente resistência térmica e química e resistência à tração. As fibras de aramida são amplamente utilizadas na indústria aeroespacial, principalmente para aumentar a resistência a altas temperaturas e a resistência mecânica dos produtos poliméricos. Ao introduzir fibras de aramida, o desempenho dos produtos poliméricos, especialmente a resistência a altas temperaturas, pode ser significativamente melhorado. Suas excelentes propriedades mecânicas e resistência química fazem dos tecidos de aramida um material de reforço ideal para produtos aeroespaciais que precisam suportar ambientes de alta temperatura e requisitos de alta resistência.

Tecidos de náilon

O nylon é uma fibra sintética, também conhecida como fibra de poliamida. A sua elevada resistência, resistência à abrasão e excelentes propriedades de elasticidade conferiram-lhe um lugar importante no sector têxtil. A síntese do náilon foi um grande avanço na indústria de fibras sintéticas e um marco importante no desenvolvimento da química de polímeros. As maiores vantagens da fibra de náilon são suas propriedades fortes e resistentes ao desgaste, baixa densidade, tecido leve, boa elasticidade e resistência a danos por fadiga. Possui boa estabilidade química e boa resistência a substâncias alcalinas. No entanto, o tecido de náilon tem baixa resistência à luz solar e a exposição prolongada à luz solar causará amarelecimento da cor e perda de resistência. Além disso, as fibras de náilon apresentam baixa absorção de umidade, embora seja melhor em comparação ao acrílico e ao poliéster. Os tecidos de nylon são adequados principalmente para reforço mecânico interno de produtos poliméricos aeroespaciais.

Compostos de fibra de carbono

A fibra de carbono é um material leve e de alta resistência feito de feixes ou fios de fibra de carbono. As fibras de carbono apresentam excelente resistência, rigidez e resistência à corrosão, além de baixo coeficiente de expansão térmica e excelente condutividade elétrica. Na indústria aeroespacial, os compósitos de fibra de carbono são comumente usados para fabricar peças estruturais para aeronaves, materiais condutores e tanques de combustível de aeronaves.

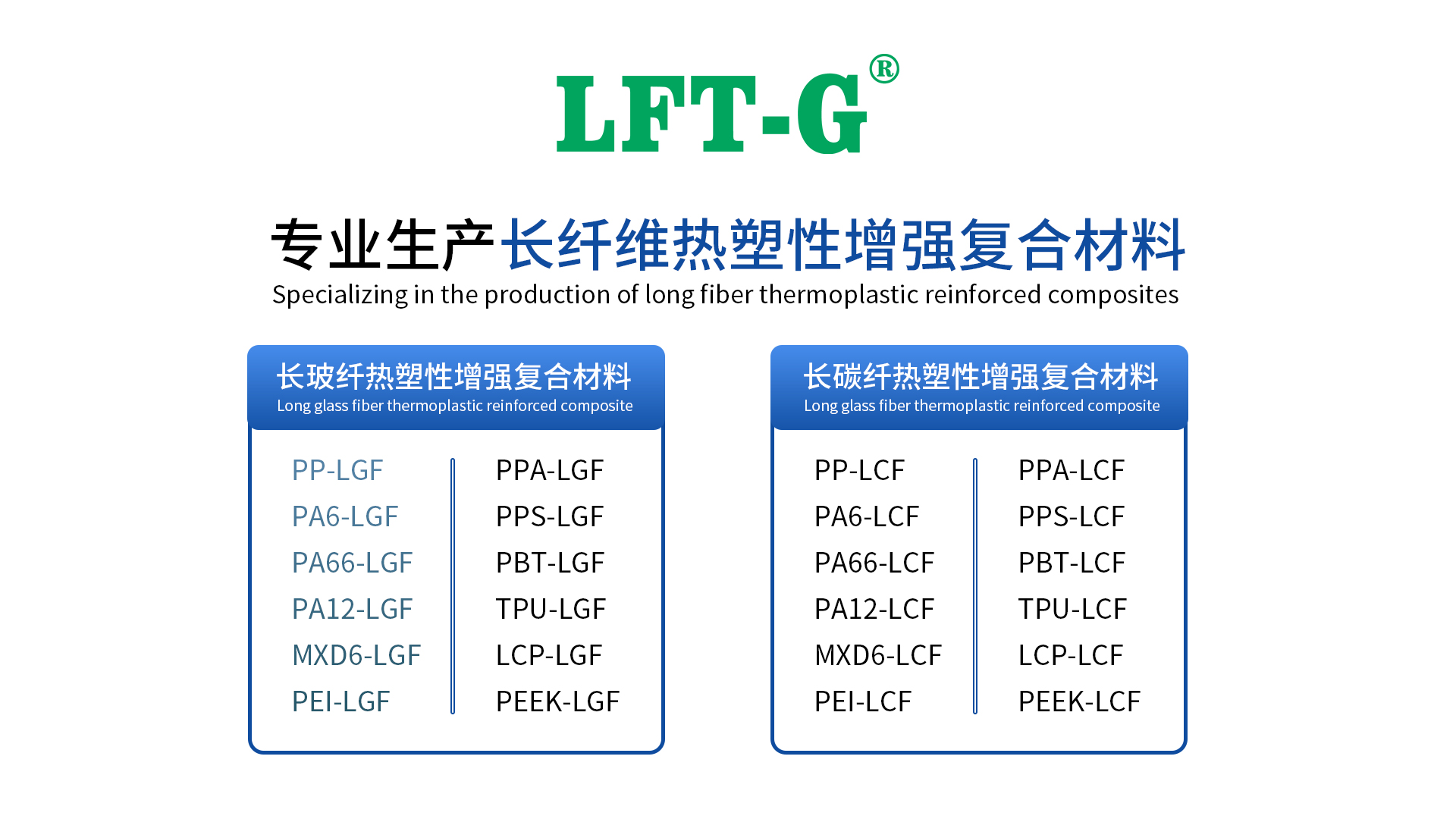

Plástico composto Co. de Xiamen LFT, Ltd.

Xiamen LFT composto plástico Co., Ltd. é uma empresa de marca que se concentra on LFT&LFRT. Série Longa de Fibra de Vidro (LGF) e Série Longa de Fibra de Carbono (LCF). O LFT termoplástico da empresa pode ser usado para moldagem por injeção e extrusão LFT-G, e também pode ser usado para moldagem LFT-D. Pode ser produzido de acordo com as necessidades do cliente: Comprimento de 5 a 25 mm. Os termoplásticos reforçados com infiltração contínua de fibra longa da empresa passaram pela certificação do sistema ISO9001 e 16949, e os produtos obtiveram muitas marcas e patentes nacionais.