novo blog

Atualmente, novas tecnologias de energia, tecnologia leve e tecnologia de rede inteligente são as três principais direções que lideram o desenvolvimento e a inovação tecnológica da indústria automotiva, e materiais compósitos de fibra de carbono tornaram-se líderes no campo da tecnologia leve automotiva com seu peso leve e desempenho de alta resistência. Devido à particularidade e complexidade dos materiais compósitos de fibra de carbono, este artigo explora a tecnologia de pesquisa e desenvolvimento de portas compostas de fibra de carbono a partir dos aspectos de seleção de materiais, projeto estrutural e otimização, projeto e otimização de layout, projeto de conexão de montagem, análise de simulação, processo moldagem, etc., a fim de realizar a estrutura leve, integrada e modular da porta.

Cotação

Como uma das principais tecnologias dos novos veículos energéticos, a tecnologia leve é a única maneira de alcançar economia de energia e redução de emissões, desenvolvimento verde e promover a situação ganha-ganha da indústria automotiva, e se tornou a tendência e tendência do desenvolvimento dos automóveis do mundo. A maneira mais direta e eficaz de obter leveza automotiva é usar materiais leves. O plástico reforçado com fibra de carbono (CFRP) tem características de alta resistência, alta rigidez, alta tenacidade à fratura, resistência à corrosão, alto amortecimento, etc., pode reduzir significativamente o peso do veículo, a taxa de redução de peso de 50% -60%, ao mesmo tempo que melhora significativamente a vida útil do veículo, a eficiência de combustível, a segurança e o conforto, foi reconhecido como o material leve mais ideal na indústria automotiva.

Seleção e teste de materiais

De acordo com o desempenho das peças, segurança e durabilidade e condições de carga e outros fatores é necessário escolher o material adequado para formar a fabricação de produtos compósitos automotivos. Para os requisitos de desempenho da fibra de carbono na indústria automotiva, T300 e T700 são comumente usados de acordo com o nível de resistência da fibra de carbono; De acordo com a forma do material intermediário, existem pré-impregnado, tecido, correia unidirecional, tecido trançado multiaxial, etc. De acordo com o tamanho do reboque, 3K, 6K, 12K, 18k, 24K, 48K, etc. tipos de resina típicos são resina epóxi, poliuretano, resina de cavalo duplo, resina fenólica, resina de poliimida, etc. A seleção da composição e forma do material acima requer consideração abrangente da aparência, uso ambiente, desempenho, custo, processo e muitos outros fatores.

A porta estudada neste blog selecionou pré-impregnado de grau T300, reboque 3K de tecido de fibra de carbono biaxial reforçado com resina epóxi.

Projeto estrutural e otimização

Projeto de redução do modelo

Como a formação do material compósito é feita de assentamento pré-impregnado multicamadas e cura por pressão sobreposta, a tecnicidade da colocação da fibra deve ser levada em consideração no projeto da estrutura do material compósito, ou seja, a transição do ângulo deve seja liso tanto quanto possível, e as características das barras de reforço e dos canais de reforço devem ser reduzidas. Portanto, após obter o modelo de dados metálicos da porta e projetar as informações do ponto rígido, é necessário primeiro simplificar o modelo, remover ou reduzir a ranhura de reforço e o reforço usado para aumentar a rigidez e lidar com a transição na área de giro e cantos arredondados .

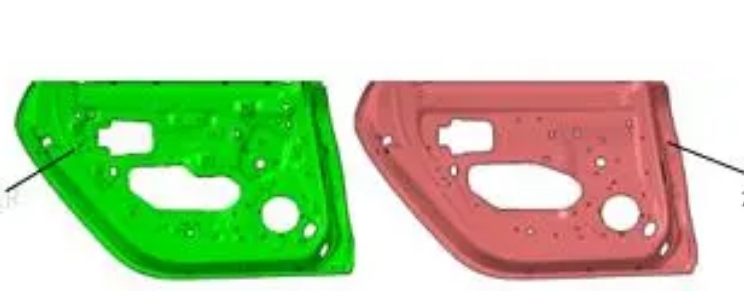

A estrutura do modelo metálico da placa interna da porta e do modelo composto após tratamento simplificado são mostrados na figura.

(A parte verde é o modelo de metal e a parte vermelha é o modelo composto)

O raio do filete da estrutura laminada está relacionado com a flexibilidade do material selecionado, do molde e da espessura da peça laminada. O raio mínimo dos cantos arredondados precisa ser determinado com o departamento de fabricação. Se o raio dos cantos arredondados for muito pequeno, ocorrerão defeitos de fabricação, como quebra de fibras, formação de pontes e acúmulo de resina na área dos cantos. Portanto, ao projetar a estrutura de laminação de materiais compósitos, um raio maior deve ser dado no canto, tanto quanto possível, para evitar a formação de cantos vivos.

O modelo metálico no canto da placa interna da porta e o modelo composto após o tratamento são mostrados na figura.

(A parte verde é o modelo de metal e a parte vermelha é o modelo composto)

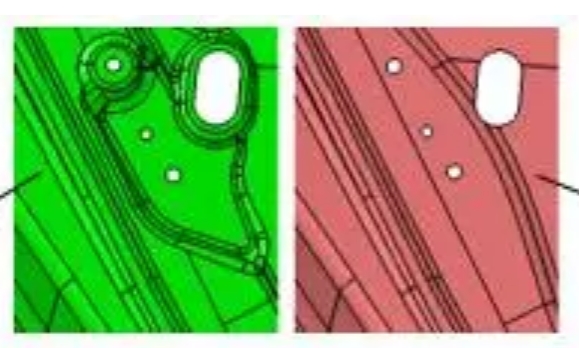

Design integrado

A estrutura tradicional da porta metálica geralmente inclui placa externa, placa interna, placa de reforço de moldura de janela, placa de reforço de dobradiça superior e inferior, placa de reforço de trava, placa de reforço limitador, placa de reforço de linha de cintura e viga anticolisão e outros componentes estruturais. O diagrama geral de explosão do modelo de porta metálica de aço é mostrado na figura.

A vantagem dos materiais compósitos é que várias peças podem ser combinadas em uma moldagem geral, a fim de reduzir significativamente o número de peças e fixadores, simplificar a conexão e montagem, reduzir o custo de fabricação de materiais compósitos e alcançar a integração de materiais, funções e estruturas.

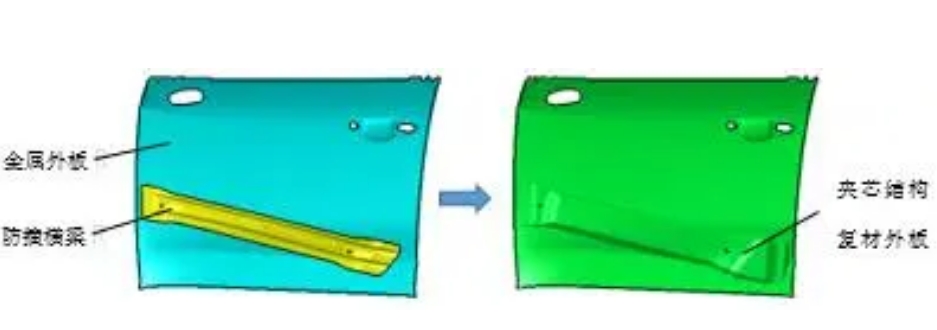

O design integrado de materiais compósitos pode integrar a placa de reforço do batente da porta, a placa de reforço de trava e a placa de reforço de dobradiça na placa interna, resolver o problema de instalação da rolha e verificação de movimento sob a premissa de garantir vários requisitos regulatórios e indicadores de desempenho, e localmente engrossar a área de instalação do batente e da dobradiça para melhorar a resistência e rigidez locais; O feixe anticolisão também pode ser integrado à placa da porta do carro, e o método de projeto da estrutura sanduíche não apenas melhora a rigidez geral da placa externa, mas também reduz o número de peças e os custos de montagem.

A estrutura em sanduíche de espuma composta de fibra de carbono com o feixe anticolisão integrado na placa externa é mostrada na figura.

(À esquerda está a placa externa de metal e o feixe anticolisão, e à direita está a placa externa composta)

Projeto e otimização de pavimentação

O projeto de camadas é a chave para o projeto da estrutura composta. A tecnologia central do projeto de camadas é como transferir o excelente desempenho da estrutura de camada única para os componentes da estrutura composta, de modo que a estrutura de camadas desempenhe o papel de conectar o anterior e o seguinte. Portanto, o projeto de camadas compostas não deve apenas levar em consideração a condição de carga e o caminho de transferência de força dos componentes compósitos, mas também prestar atenção à dificuldade do processo de moldagem do compósito. Os princípios básicos do projeto estrutural de materiais compósitos de fibra de carbono são:

a) Princípio da tensão principal: a orientação da fibra deve ser tão consistente quanto possível com a direção da tensão principal do componente para dar folga total ao desempenho de rolamento da fibra.

b) Princípio do equilíbrio simétrico: o laminado de equilíbrio simétrico pode evitar deformações causadas por vários efeitos de acoplamento após a cura.

c) Princípio de orientação de pavimentação: Geralmente use 0°, 90° e ±45° e outras direções de pavimentação, minimize a direção de pavimentação para simplificar o projeto e a quantidade de construção, e a proporção mínima de qualquer camada de pavimentação é â¥10%.

d) Princípio da sequência de assentamento: o mesmo canto de estratificação da estratificação tão uniformemente distribuído quanto possível, geralmente não mais que 4 camadas, para evitar delaminação e danos por rachaduras.

No processo de sobreposição de processos virtuais, é necessário avaliar o resultado da sobreposição. No local com sobreposição deficiente, particionamento razoável, alteração do ponto de partida da sobreposição, ponta, patch e outros métodos de design devem ser adotados para otimizar o particionamento ou origem da sobreposição até que a análise de sobreposição seja completamente aprovada.

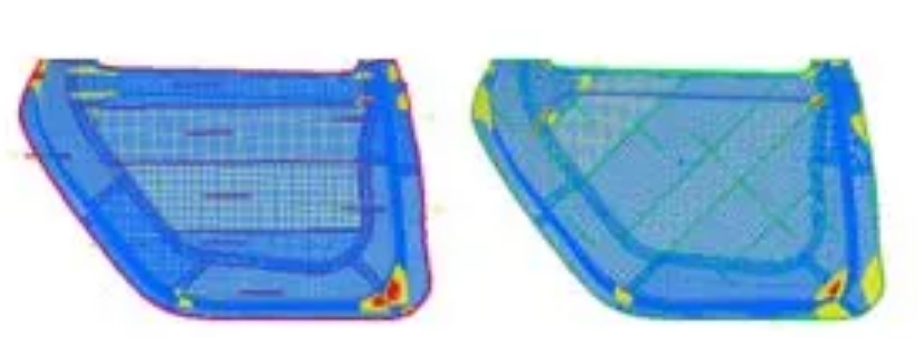

Neste blog, a placa externa composta de fibra de carbono tem estrutura simples, aparência lisa e é diretamente coberta com o material pré-impregnado selecionado. A estrutura da placa interna é mais complexa, para atender à tecnologia de revestimento pré-impregnado ela precisa ser dividida.

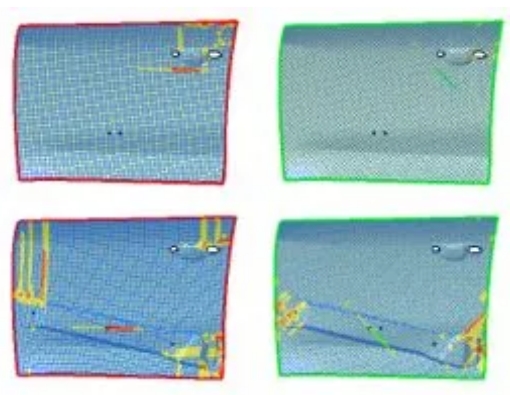

Com base no software de projeto de compósitos Siemens Fibersim, a capacidade de cobertura das placas externas e internas foi analisada e otimizada. A cobertura das placas internas e externas era boa e poderia atender às necessidades de fabricação.

O efeito de revestimento do painel da porta é mostrado na Figura, e o efeito de revestimento do painel da porta é mostrado na Figura.

(Efeito de cobertura do painel externo)

(Efeito de sobreposição do painel interno da porta)

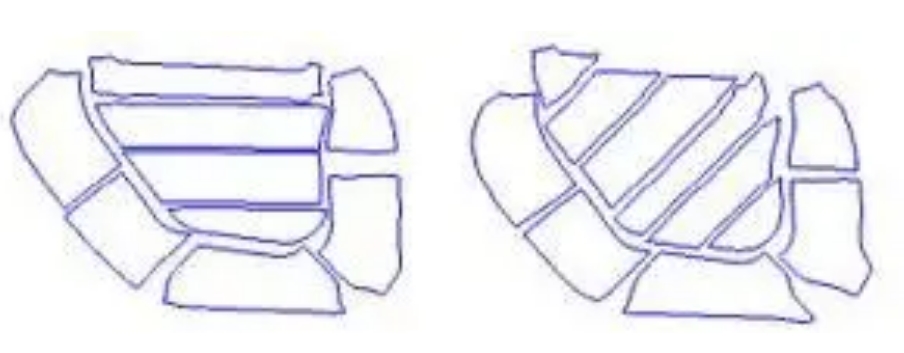

O diagrama de distribuição é utilizado para a fabricação de portas compostas, e os dados derivados podem ser utilizados diretamente como a informação identificável pela máquina automática de corte de tecido. O diagrama de colocação do painel interno da porta composta de fibra de carbono na direção 0/90° é mostrado na figura.

(Desenvolvimento do layout do painel interno da porta)

Projeto e montagem de conexão

Na tecnologia de projeto de conexão composta, geralmente é necessário considerar o tamanho da carga de transferência da peça estrutural, a importância da peça de conexão, as características do material da peça conectada e outros fatores, além do ambiente condições, detectabilidade, desmontagem e reparabilidade, bem como os custos de processo e fabricação. A conexão de material compósito é geralmente dividida em conexão mecânica, conexão adesiva e conexão híbrida.

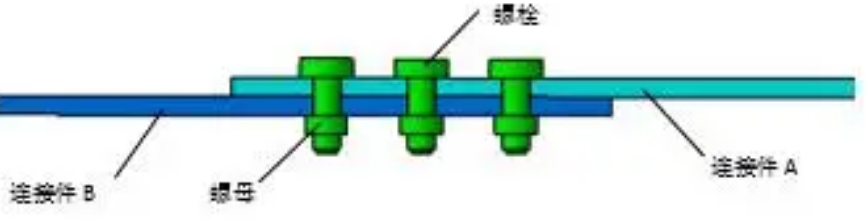

Conexão mecânica

(Da esquerda para a direita: Conector B, porca, parafuso, conector A)

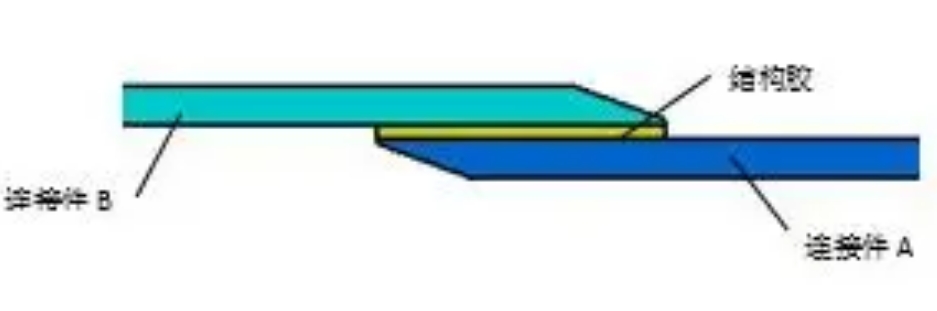

Colar junta

A ligação de materiais compósitos refere-se à conexão de peças em um todo não removível com adesivo, que é uma tecnologia de conexão prática e eficaz e é amplamente utilizada na conexão de materiais compósitos. O desenho estrutural da junta adesiva também é variado, de acordo com o formato do adesivo pode ser dividido em volta plana, volta de canto, colagem em forma de T e tubo, colagem de haste e outras formas; De acordo com o modo de ligação do material, ele pode ser dividido em junta de topo, junta sobreposta, junta de encaixe, junta sobreposta escalonada e assim por diante.

O diagrama de conexão de ligação é mostrado na figura.

(Da esquerda para a direita: Conector B, adesivo estrutural, conector A)

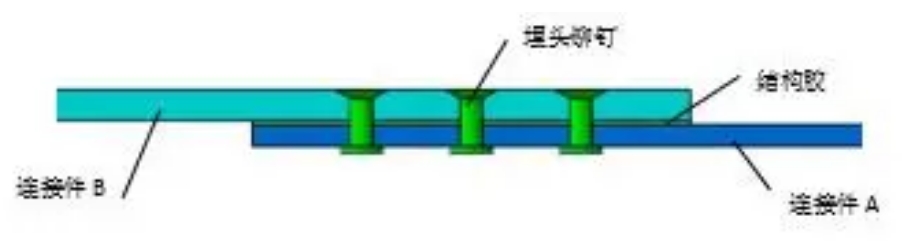

Conexão híbrida

(Da esquerda para a direita: conector B, rebite escareado, adesivo estrutural, conector A)

Processo de moldagem e processamento

Formação de processo

A tecnologia de formação e fabricação de compósitos de matriz de resina avançada pode ser basicamente dividida em duas categorias, nomeadamente formação úmida e formação seca.

Métodos comuns de formação úmida incluem moldagem por transferência de resina (RTM), moldagem assistida a vácuo (VARI) e assim por diante.

Os métodos comuns de conformação a seco incluem conformação em autoclave, moldagem por matriz e assim por diante. Para formatos complexos de grande porte, alto grau de integração das peças, utilizar moldagem em autoclave. Para peças menores de alta precisão, elas geralmente são moldadas.

A seleção do processo de moldagem do compósito de fibra de carbono é realizada ao mesmo tempo que a seleção das matérias-primas. Neste artigo, o material pré-impregnado é selecionado para painéis externos e internos, e o método de formação é determinado como moldagem a seco. Considerando seu grande tamanho, requisitos de alta precisão para superfícies de montagem e furos de montagem, especialmente a qualidade da superfície dos painéis externos deve atingir a classe A, e a estrutura dos painéis internos é complexa e laminada com espessura variável, tanto os painéis internos quanto os externos são moldados por moldes pré-impregnados rígidos de dupla face.

processamento

Após a cura e moldagem, o material compósito também precisa ser processado, o que geralmente requer perfuração, corte, retificação, etc., especialmente para produtos compósitos complexos semelhantes à porta e às placas interna e externa, o número de furos é processamento grande, difícil, de alta precisão, demorado e alto custo.

A usinagem de produtos de material compósito de fibra de carbono é geralmente dividida em processamento tradicional e métodos de processamento avançados, o método de usinagem tradicional segue basicamente a tecnologia e equipamentos de processamento de metal, e o método avançado de processamento de material compósito melhora muito a qualidade de processamento e o desempenho do produto. Os métodos de processamento tradicionais não atendem aos requisitos de qualidade de processamento, mas também podem causar danos aos produtos compostos, e até mesmo danos, métodos e equipamentos de processamento avançados são caros e o custo de processamento é muito alto.

A tecnologia de processamento avançada inclui processamento a laser, processamento por jato de água de alta pressão, processamento ultrassônico e outras tecnologias.

Discussão final

O processo e a tecnologia de design de estrutura de porta composta de fibra de carbono mencionados acima foram verificados por uma série de projetos, mas é inevitável que haja deficiências, como economia, capacidade de manutenção e capacidade de fabricação e outros fatores que se tornaram obstáculos para as empresas automotivas transferirem para o mercado de fibra de carbono. Com o desenvolvimento contínuo da indústria de fibra de carbono e a crescente maturidade da tecnologia automotiva leve, a aplicação de materiais compósitos de fibra de carbono na indústria automotiva será mais extensa.