novo blog

O que é composto termoplástico?

Nos últimos anos, os compósitos termoplásticos reforçados com fibra baseados em resina termoplástica desenvolveram-se rapidamente, e a pesquisa e o desenvolvimento deste tipo de materiais compósitos de alto desempenho estão desencadeando uma maré alta no mundo. Material compósito termoplástico refere-se a polímero termoplástico (como poliéter (PE), poliamida (PA), sulfeto de polifenileno (PPS), poliéter imida (PEI), poliéter cetona cetona (PEKK) e poliéter éter cetona (PEEK) como matriz, materiais compostos feitos de várias fibras contínuas/descontínuas (como fibra de carbono, fibra de vidro, fibra de aramidan, etc.) como materiais de reforço.

Os compósitos termoplásticos à base de lipídios incluem principalmente grânulos reforçados com fibra longa (LFT), tira pré-impregnada reforçada com fibra contínua MT e compósitos termoplásticos reforçados com fibra de vidro (CMT). De acordo com os diferentes requisitos de uso, a matriz de resina inclui PP/PAPRT/PELPCPES/PEEKPI/PA e outros plásticos de engenharia termoplásticos, e os tipos de dimensão incluem todas as variedades de fibras possíveis, como vitríolo seco de vidro e borodimension. Com o desenvolvimento da tecnologia de compósitos de matriz de resina termoplástica e o desenvolvimento de materiais recicláveis, o rápido desenvolvimento da variedade de materiais reciclados nos países desenvolvidos da Europa e dos Estados Unidos foi responsável por mais de 30% da quantidade total de materiais compósitos de matriz de árvore. .

Matriz termoplástica

A matriz termoplástica é um material termoplástico que possui boas propriedades mecânicas e resistência ao calor e pode ser usada na fabricação de diversos suprimentos industriais. A matriz termoplástica é caracterizada por alta resistência, alta resistência ao calor e boa resistência à corrosão.

Atualmente, as resinas termoplásticas aplicadas ao campo da aviação são principalmente substratos de resina resistentes a altas temperaturas e de alto desempenho, incluindo PEEK, PPS e PEI. Entre eles, o PEI amorfo tem mais aplicações em estruturas de aeronaves do que o PPS semicristalino e o PEEK de alta temperatura de moldagem devido à sua menor temperatura e custo de processamento.

A resina termoplástica tem melhores propriedades mecânicas e resistência à corrosão química, maior temperatura de serviço, alta resistência e dureza específicas, excelente tenacidade à fratura e tolerância a danos, excelente resistência à fadiga, pode moldar formas e estruturas geométricas complexas, condutividade térmica ajustável, reciclabilidade, boa estabilidade em ambientes agressivos, características repetíveis de moldagem, soldagem e reparo.

O material compósito composto por resina termoplástica e material de reforço possui durabilidade, alta tenacidade, alta resistência ao impacto e tolerância a danos. O pré-impregnado de fibra não precisa mais ser armazenado em baixa temperatura, período ilimitado de armazenamento do pré-impregnado; Ciclo de moldagem curto, soldável, alta eficiência de produção, fácil reparo; Os resíduos podem ser reciclados; A liberdade de design do produto é grande, pode ser transformada em formatos complexos, formando adaptabilidade e muitas outras vantagens.

Material de reforço

As propriedades dos compósitos termoplásticos não dependem apenas das propriedades das resinas e fibras reforçadas, mas também estão intimamente relacionadas aos métodos de reforço de fibras, que possuem três formas básicas: reforço de fibras curtas, reforço de fibras longas e reforço de fibras contínuas.

Em geral, o comprimento do reforço da fibra descontínua é de 0,2 a 0,6 mm e, como a maioria das fibras tem menos de 70 μm de diâmetro, a fibra descontínua parece mais um pó. Os termoplásticos reforçados com fibras curtas são geralmente fabricados misturando fibras em um termoplástico fundido. O comprimento da fibra e a orientação aleatória na matriz tornam relativamente fácil obter uma boa umectação, e os compósitos de fibra curta são os mais fáceis de fabricar, com melhoria mínima nas propriedades mecânicas em comparação com materiais reforçados com fibra longa e fibra contínua. Os compósitos de fibra curta tendem a ser moldados ou extrudados para formar as peças finais porque as fibras curtas têm menos impacto na fluidez.

O comprimento da fibra de materiais compósitos reforçados com fibra longa é geralmente de cerca de 20 mm, o que geralmente é preparado por umedecimento contínuo de resina de fibra e corte em um determinado comprimento. O processo comumente utilizado é a moldagem por pultrusão, que é produzida pela trefilação de mecha contínua misturada com fibra e resina termoplástica através de uma matriz de moldagem especial. Atualmente, as propriedades estruturais dos materiais compósitos termoplásticos PEEK reforçados com fibra longa através da impressão FDM podem atingir mais de 200MPa, o módulo pode atingir mais de 20GPa e o desempenho será melhor através da moldagem por injeção.

As fibras em compósitos reforçados com fibras contínuas são "contínuas", variando em comprimento de alguns metros a vários milhares de metros, e os compósitos de fibras contínuas geralmente fornecem laminados, pré-impregnados ou tecidos trançados, etc., impregnando fibras contínuas com o desejado matriz termoplástica.

(LFT-G® Compostos termoplásticos reforçados com fibra longa)

Quais são as características dos compósitos reforçados com fibra

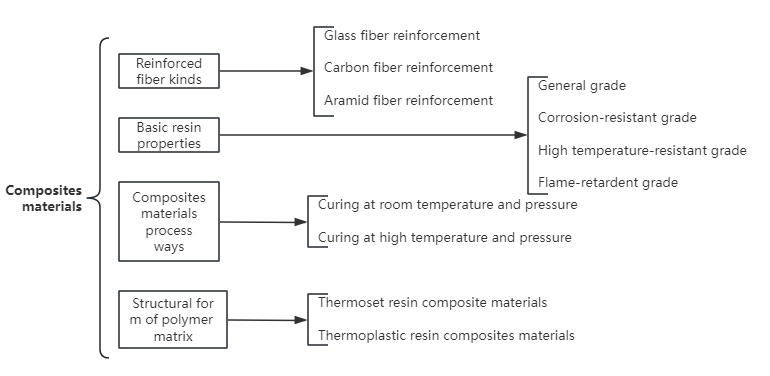

Compósitos reforçados com fibra são compósitos formados por materiais de fibra reforçada, como fibra de vidro, fibra de carbono, fibra de aramida, etc., e materiais de matriz por meio de processo de enrolamento, moldagem ou moldagem por pultrusão. De acordo com os diferentes materiais de reforço, os compósitos reforçados com fibra comum são divididos em compósito reforçado com fibra de vidro (GFRP), compósito reforçado com fibra de carbono (CFRP) e compósito reforçado com fibra de aramida (AFRP).

Porque os compósitos reforçados com fibra têm as seguintes características:

(1) A resistência específica é alta e o módulo específico é grande

(2) As propriedades do material são projetáveis

(3) Boa resistência à corrosão e durabilidade

(4) O coeficiente de dilatação térmica é semelhante ao do concreto

Essas características fazem com que os materiais FRP atendam às necessidades de estruturas modernas para grandes vãos, arranha-céus, cargas pesadas, leves, de alta resistência e trabalhem em condições adversas de desenvolvimento, mas também para atender aos requisitos do desenvolvimento da industrialização da construção civil moderna, por isso é cada vez mais amplamente utilizado em uma variedade de edifícios civis, pontes, rodovias, oceanos, estruturas hidráulicas e estruturas subterrâneas e outros campos.

Compostos termoplásticos têm grandes perspectivas de desenvolvimento

De acordo com o relatório, o mercado global de compósitos termoplásticos deverá atingir US$ 66,2 bilhões até 2030, com uma taxa composta de crescimento anual de 7,8% durante o período de previsão. Este aumento pode ser atribuído à crescente procura de produtos nas indústrias aeroespacial e automóvel e ao crescimento exponencial na indústria da construção. Os compósitos termoplásticos são utilizados na construção de edifícios residenciais, infraestruturas e instalações de abastecimento de água. Propriedades como excelente resistência, tenacidade e capacidade de reciclagem e remodelagem tornam os compósitos termoplásticos ideais para fabricação em aplicações de construção.

Os compósitos termoplásticos também serão utilizados na produção de tanques de armazenamento, estruturas leves, esquadrias, postes, grades, tubulações, painéis e portas. A indústria automotiva é uma das principais áreas de aplicação. Os fabricantes estão se concentrando em melhorar a eficiência do combustível e, para isso, estão substituindo o metal e o aço por compósitos termoplásticos leves. A fibra de carbono, por exemplo, pesa um quinto do aço, por isso ajuda a reduzir o peso total do veículo. De acordo com a Comissão Europeia, o limite máximo de emissões de carbono para automóveis será aumentado de 130 gramas por quilómetro para 95 gramas por quilómetro até 2024, o que deverá aumentar a procura de compósitos termoplásticos na indústria automóvel.