novo blog

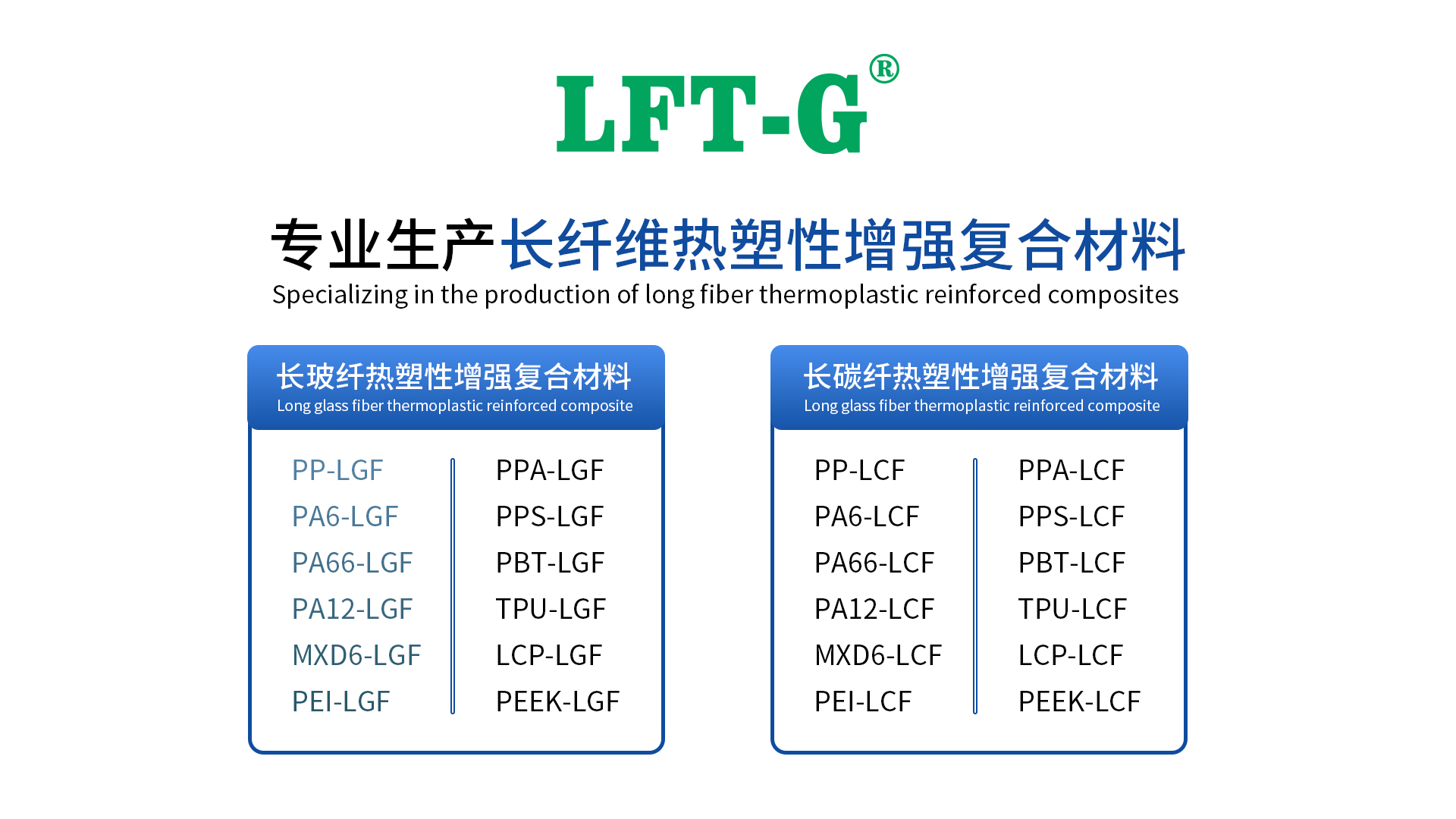

Termoplásticos reforçados com fibra longa (LFT) é a resina base mais comumente usada para LFT, seguida por PP, PA e também PBT, PPS, PPA, TPU e outras resinas. Vale ressaltar que são necessárias fibras diferentes para resinas diferentes para obter melhores resultados.

Desenvolvimento de LFT

Em 1980, a Polymer Composites Corporation (PCI), EUA, foi a primeira a propor o conceito de design teórico de LFT e conduziu pesquisas de preparação e desenvolvimento de produtos.

Em 1990, a empresa britânica de compósitos (ICI) desenvolveu pela primeira vez com sucesso partículas LFT com o nome comercial de Verton. Começou a ser aplicado no projeto e preparação de peças automotivas.

Em 2000, 80% dos produtos LFT foram utilizados em peças automotivas. Fez contribuições notáveis para a redução do peso dos automóveis.

LFT em aplicações automotivas

Módulo frontal: Para módulo frontal automotivo, o material PP-LGF40 pode ser usado para integrar mais de 10 peças metálicas tradicionais, como radiador, buzina, condensador, suporte, etc. em comparação com peças metálicas mais resistentes à corrosão, menos densas, redução de peso de cerca de 30%, com maior liberdade de design, podem ser recicladas diretamente sem classificação e descarte; reduz os custos de fabricação, com vantagens óbvias de redução de custos.

Esqueleto do corpo do painel: Para material de esqueleto de painel macio, o uso de LGFPP tem maior resistência, mudança de módulo de flexão e melhor fluidez do que material PP preenchido. Sob a mesma resistência, a espessura do design do painel pode ser reduzida, reduzindo assim o peso, geralmente o efeito de redução de peso é de cerca de 20%. Ao mesmo tempo, o tradicional suporte de painel de múltiplas partes pode ser desenvolvido em um único módulo. Além disso, o corpo do duto de ar de degelo frontal do painel, a seleção do material do esqueleto intermediário do painel, geralmente com o esqueleto do corpo do painel usando o mesmo material, pode aumentar ainda mais o efeito de redução de peso.

Módulo de porta (esqueleto do painel central da porta)

O módulo de porta de plástico Hyundai Sonata, que já utilizou polipropileno de fibra de vidro longa SABICSTAMAX, ganhou um prêmio de inovação na Society of Plastics Engineers (SPE). O novo módulo da porta dianteira do Ford Fiesta integra uma variedade de componentes funcionais, como fechaduras, elevadores de vidros, alto-falantes, dispositivos anti-roubo, etc. O painel interno da porta do Mazda6 e o FAW Pentium B70 são feitos de LGFPP.

Módulo de porta para VW A5

Mecanismo de mudança de marcha (pivô do câmbio)

O mecanismo de mudança de marchas usa principalmente material metálico e material de náilon de fibra curta. Atualmente, alguns modelos estrangeiros tentaram usar material de polipropileno reforçado com fibra de vidro longa em vez de material de náilon com fibra de vidro curta para o esqueleto do mecanismo de mudança de marcha. O material de náilon é fácil de absorver água e a taxa de absorção de água das peças acabadas é geralmente superior a 0,7%. No ambiente de alta temperatura e alta umidade, existe risco de falha; se alterado para material de polipropileno de fibra de vidro longa, que não é fácil de absorver água, tais problemas podem ser evitados. Ao mesmo tempo, o uso de material PP reforçado com fibra de vidro longa pode desempenhar um papel na redução de peso e redução de custos.

Pedal do acelerador eletrônico:

O braço do pedal do acelerador eletrônico precisa suportar uma grande força, portanto, o material selecionado precisa ter excelentes propriedades mecânicas, melhor tenacidade, e as propriedades do material não devem sofrer grandes alterações sob altas e baixas temperaturas. Atualmente, o braço do pedal do acelerador eletrônico é feito principalmente de material PA reforçado com fibra de vidro. A Tekona Material usou com sucesso plástico de fibra de vidro longo (grau CelstranPP-LGF40/50) para pedal de acelerador eletrônico, que tem bom desempenho de baixo odor e alta resistência, e menor custo do que material PA reforçado. encosto do banco, substituindo a estrutura de aço tradicional para obter uma redução de peso de 20% e excelente liberdade de design e propriedades mecânicas, espaço ampliado para passageiros, etc.

Canais de drenagem do teto solar

Além disso, o plástico de fibra de vidro longo pode ser transformado em bandeja de bateria, estrutura do teto solar, compartimento do pneu sobressalente e tampa do compartimento do pneu sobressalente. O Ford KUGA (2010) usa PP-LGF40 para o painel interno da porta traseira.

Status atual e foco do desenvolvimento de peças de material LFT

A redução de peso e redução de custos sempre foi um tema de maior preocupação para todo o veículo, em comparação com a aplicação bem-sucedida de montadoras estrangeiras ao PP-LGF como um novo material leve, ainda há muitas dificuldades a serem superadas no processo de implementação de marcas independentes. Por exemplo:

(1) o estabelecimento do conceito EVI (abreviatura EarlyVendorInvolvement): ou seja, os fornecedores de peças do sistema de fornecimento de materiais, na fase de desenvolvimento do conceito para intervir no projeto do novo modelo, entendem completamente a demanda do usuário da planta hospedeira por materiais, de modo a melhorar o desempenho dos produtos e serviços para mudar; se apenas as empresas automotivas de referência tiverem materiais como base para a seleção de materiais, o modelo listado com o carro de referência terá cerca de 5 A lacuna de seleção de materiais de cerca de 5 anos.

(2) análise de custos: se for puramente por considerações de custo de matéria-prima, o preço por quilograma de plástico é superior ao dos materiais metálicos; mas o molde preliminar custa menos investimento, molde de injeção de peças plásticas apenas 50% da mesma peça do molde de aço, molde moldado apenas 30 ~ 40% da mesma peça do molde de aço; componentes periféricos integrados, fornecimento modular, podem economizar ainda mais a montagem da planta hospedeira e outros custos, reduzir ferramentas de montagem, economizar espaço.

(3) Outros aspectos: mudanças no tipo de materiais utilizados nos componentes, mudanças na contração do material exigem o desenvolvimento de novos moldes; ao mesmo tempo, para materiais especiais de fibra de vidro longa, a necessidade de usar diferentes equipamentos de processamento, como máquinas de moldagem por injeção convencionais. Embora, como peças terceirizadas, a maior parte da pesquisa técnica seja realizada pelos fornecedores de primeiro nível, mas na planta hospedeira precisa fazer um bom trabalho na industrialização de materiais longos de fibra de vidro no processo de diversas questões técnicas para lidar com medidas.

No desenvolvimento de aplicações de plásticos reforçados com fibra de vidro longa, As empresas automobilísticas estrangeiras no desenvolvimento de aplicações são mais aprofundadas e à frente da marca independente nacional é mais para aprender com a aplicação das empresas automobilísticas estrangeiras para absorver os casos de aplicação maduros e tecnologia avançada.

Entre as marcas nacionais, os automóveis de passageiros Great Wall Motor e SAIC estão na vanguarda, enquanto os automóveis de passageiros Geely, Chery e Changan também realizaram muitos trabalhos de desenvolvimento de aplicativos. A Great Wall Motor realizou um amplo trabalho de pesquisa em peças e componentes plásticos, e alguns deles foram aplicados na produção em massa; com o apoio de projetos nacionais, a SAIC pesquisou e utilizou muitas peças LGFPP em veículos puramente elétricos, como o E50. Na indústria, com base na Automotive Lightweighting Alliance, é realizada a troca e comunicação de tecnologia de leveza (incluindo tecnologia de materiais de leveza); na empresa, é construída uma plataforma para a aplicação de tecnologia de redução de peso para veículos inteiros, e novos materiais e tecnologias são introduzidos no desenvolvimento de veículos inteiros em tempo hábil.

Em termos de substituição de material, os produtos plásticos de fibra de vidro longa podem desempenhar o papel de redução de peso e redução de custos ao mesmo tempo. Nos últimos anos, com o desenvolvimento da aplicação de materiais leves, o material de polipropileno reforçado com fibra de vidro longa substituiu gradualmente o plástico de náilon de fibra de vidro curta em cada vez mais peças de automóveis, o que promove ainda mais a pesquisa e aplicação de material LGFPP em automóveis.