novo blog

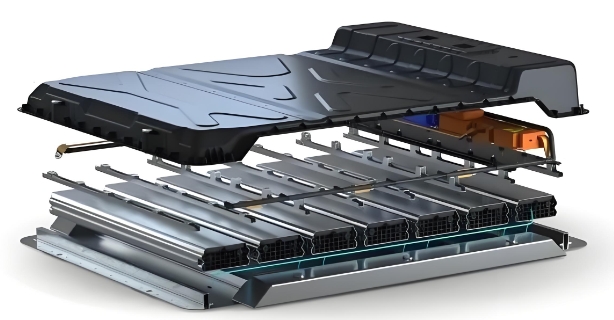

Indiscutivelmente um dos componentes mais importantes de um veículo elétrico (EV) é o que mantém a bateria seca, forte e segura em caso de acidente ou incêndio.

Existem muitos termos usados para descrever este componente: invólucro, invólucro, bandeja, caixa e gabinete; os principais materiais usados atualmente para gabinetes de baterias incluem aço, alumínio e compostos plásticos.

Não é de surpreender que uma bateria EV completa seja bastante pesada, normalmente representando cerca de 40% do peso total do veículo; ao considerar a composição da bateria (células e módulos, gerenciamento térmico, sistema de gerenciamento de bateria (BMS), separadores, etc.), é fácil descobrir por que eles também são muito caros, totalizando até 50% do valor do veículo .

É por isso que as baterias precisam ser manuseadas com cuidado durante e após o uso em veículos elétricos; quando a bateria de um veículo elétrico chega ao fim de sua vida útil, seja por reciclagem ou uso secundário, ela ainda tem muito a oferecer ao mundo, portanto, a bateria de energia precisa ser fácil de desmontar e reciclar.

1.Removível

Mas os invólucros das baterias usados nos primeiros carros elétricos lançados depois de 2010 foram projetados para serem hermeticamente fechados. Isto leva a necessidade de impenetrabilidade, resistência ao impacto, resistência ao fogo, resistência à água e resistência à adulteração ao extremo, resultando em baterias e processos de reciclagem que são quase impossíveis de reparar, muitas vezes exigindo que pessoas em trajes anti-perigosos abram os invólucros de proteção. A chave para as estratégias atuais de projeto de gabinetes de bateria são a desmontagem, a proteção contra incêndio e fuga térmica, o desempenho contra colisões e a reciclabilidade. Mas o mercado de baterias para veículos eléctricos está a crescer rapidamente, com mudanças frequentes na química das baterias, nos formatos de embalagem das baterias (soft pack, cilíndrico, prismático) e na tecnologia das baterias, e a chegada da tecnologia das baterias de estado sólido está cada vez mais próxima. Tudo isso tem impacto nos gabinetes das baterias dos veículos elétricos.

Como veremos, o papel dos invólucros de baterias nas estruturas dos veículos está em constante evolução, aumentando os requisitos estruturais, o que por sua vez levanta questões sobre a disponibilidade de materiais, técnicas de união e requisitos de manutenção. Cerca de 80% dos veículos elétricos utilizam atualmente carcaças de bateria de alumínio, sendo o restante dominado por aço, mas as novas soluções termoplásticas oferecem uma alternativa leve e inovadora às soluções metálicas.

2. Seleção do material do invólucro da bateria

O antigo debate entre aço e alumínio continua no mundo dos invólucros de baterias, com cada fornecedor afirmando ser mais adequado do que o outro. As siderúrgicas elogiam suas vantagens em alta resistência, conformabilidade e capacidade de reparo, bem como economia e menor intensidade de carbono durante a produção do que outros materiais.

3. Invólucro da bateria

Claramente, um invólucro de bateria é mais do que uma simples caixa, é um grande componente de segurança estrutural cuja função e requisitos de desempenho criam oportunidades para criatividade e engenharia inovadora. Para o fornecedor de material, isso se reflete em seu programa de integração de múltiplas peças (MPI), que combina sequencialmente diversas peças estampadas de uma LWB (folha soldada a laser) em uma peça estampada a quente. Reduza o número de operações de junção necessárias.

4. Proteção térmica contra fuga

Uma área importante de foco para baterias EV é o gerenciamento térmico e a proteção contra fuga térmica, e é aqui que os termoplásticos brilham. A organização de segurança UL Solutions desenvolveu um novo teste rigoroso de fuga térmica chamado UL 2596 ("Método para testar propriedades térmicas e mecânicas de materiais de gabinete de bateria") que envolve 25 células cilíndricas do material a ser verificado. Fuga térmica (18650) em uma bateria de aço. As propriedades dos materiais termoplásticos SABIC são tais que, quando uma amostra do material foi submetida a uma chama a 1.000 graus Celsius por mais de 5 minutos neste teste, a temperatura na lateral da bateria ficou abaixo de 200 graus Celsius, sem o necessidade do isolamento térmico exigido para carcaças de alumínio e aço. cobertor). Isso ocorre porque os materiais termoplásticos desenvolvidos pela SABIC começam a carbonizar quando expostos ao fogo e a expandir com o tempo. Isto significa que não transfere calor, uma propriedade única dos materiais termoplásticos. Com o tempo, como o casco de uma tartaruga, torna-se uma camada protetora contra o fogo e a transferência de calor. Os plásticos padrão falham neste teste, mas o plástico com espessura milimétrica passa sempre. Além disso, a moldagem de conchas termoplásticas pode inspirar a criatividade e aumentar a versatilidade do material.

5. Substituição de bateria de carro elétrico

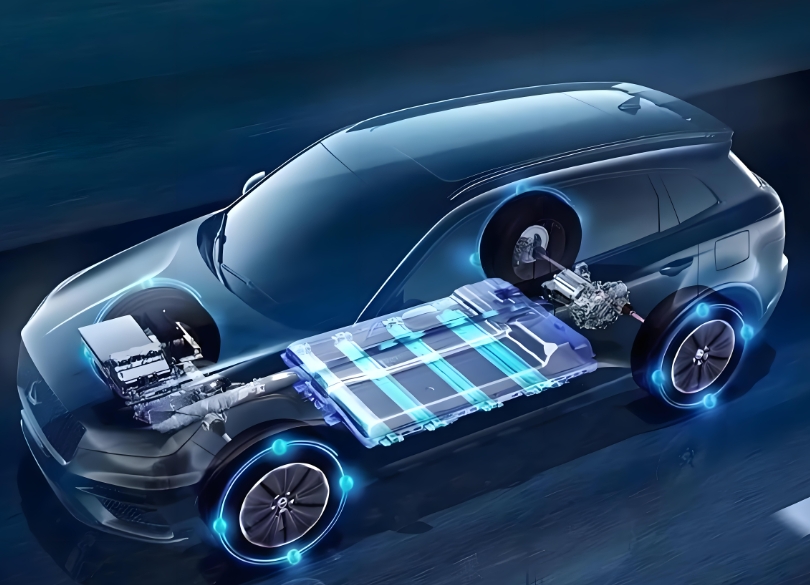

Um desenvolvimento especial na tecnologia de baterias de veículos elétricos é que, na substituição da bateria, o invólucro desempenhará um papel fundamental, onde a remoção e armazenamento seguro e eficaz da bateria dependerá em grande parte do desempenho do invólucro da bateria. Até a saída da Better Place em 2013, a troca de baterias parecia ter um lugar em qualquer ecossistema de veículos elétricos. Mas os números estão aumentando, especialmente graças às montadoras chinesas Nio e Geely (LFT-G trabalha para Geely).

Uwe FrieÃ, chefe do departamento de construção de carrocerias, montagem e desmontagem do instituto de pesquisa alemão Fraunhofer Institute for Machine Tools and Forming Technology (IWU), acredita que se a substituição plug-and-play da bateria for realizada, o impacto será seja enorme. A experiência real com a forma como os itens compartilhados são manuseados requer invólucros adicionais de proteção contra impactos e sistemas de monitoramento de condições necessários para detectar o manuseio inadequado. Ambos os sistemas requerem componentes e custos adicionais.

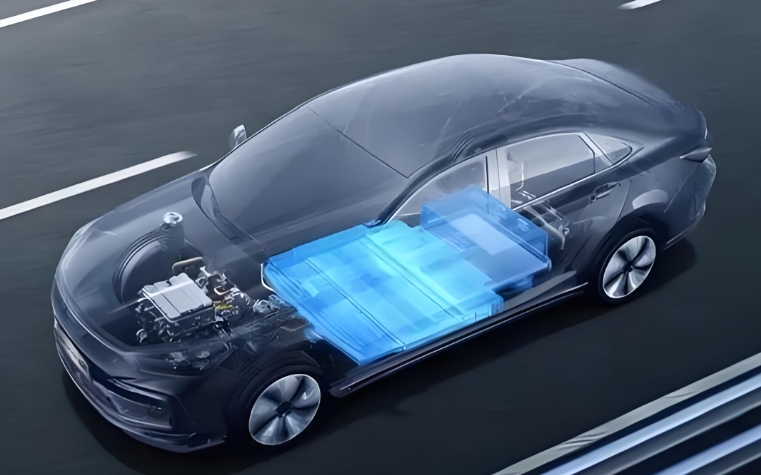

6. O papel do compartimento da bateria no corpo em branco

Outro desenvolvimento importante na tecnologia de baterias que afeta os gabinetes é a evolução do papel das baterias de veículos elétricos na carroceria branca. Originalmente um componente de suporte da carroceria branca, as carcaças das baterias agora estão se tornando partes estruturais da carroceria branca, e as montadoras estão até explorando baterias estruturais e de bateria para carroceria, onde o design da carcaça pode ser um fator chave. . Para conjuntos de baterias integrados na carroceria branca, a indústria siderúrgica é atualmente competitiva em termos de custo e desempenho para tampas superiores, coberturas inferiores e estruturas de baterias. O alumínio é uma solução de conjunto célula-bateria muito eficiente em comparação com algumas outras opções, com sua condutividade térmica e economia de peso. A liberdade de design oferecida pelos termoplásticos, em projetos de bateria para chassi, pode oferecer um bom valor em termos de integração funcional e produção de geometrias complexas com contagem reduzida de componentes.

7. Ssustentável

No entanto, o desenvolvimento de baterias como componentes estruturais tem implicações significativas para outros aspectos, em particular para a produção sustentável, o ciclo de vida dos componentes e a circularidade.

A maioria das montadoras se concentra na capacidade de reparo, de modo que os estojos das baterias podem ser acessados, removidos e substituídos com frequência. Mas ele também reconheceu a atual falta de reparabilidade. A maioria dos revendedores não repara a bateria, mas a envia de volta aos OEMs ou outros terceiros designados para processamento. Quando se trata de baterias de veículos eléctricos, a reparabilidade é pelo menos tão importante e muito mais eficiente do que a reciclabilidade na procura de um transporte sustentável. O rápido desenvolvimento da tecnologia de baterias para veículos elétricos é uma boa notícia para os consumidores. Também apresenta oportunidades e desafios interessantes para fabricantes de automóveis e fornecedores.

8. Requisitos de desempenho para carcaças de baterias de veículos elétricos

1)Comportamento mecânico

A rigidez do invólucro da bateria é particularmente importante. Na maioria dos veículos elétricos, o invólucro da bateria é uma parte importante da estrutura do veículo e seu desempenho desempenha um papel importante na rigidez geral da carroceria branca. Isso exige que o invólucro da bateria atenda aos requisitos de segurança para impactos frontais e laterais.

2)Gerenciamento térmico e retardamento de chama

Outra vantagem do invólucro da bateria composta é que a condutividade térmica dos compósitos reforçados com fibra de carbono é 200 vezes menor que a da liga de alumínio e possui melhor isolamento. Portanto, o invólucro composto da bateria pode suportar melhor do que os invólucros metálicos tradicionais. Desempenho em altas e baixas temperaturas. A temperatura operacional ideal das baterias de íons de lítio comumente usadas atualmente está entre 10 e 40°C, o que geralmente requer a adição de um sistema de gerenciamento frio/térmico. A carcaça composta possui melhor isolamento térmico e requer menos energia em condições térmicas, melhorando ainda mais a eficiência do veículo e reduzindo o consumo geral de energia. Além do impacto positivo no gerenciamento térmico, a baixa condutividade térmica é um excelente pré-requisito para um retardamento de chama eficaz.

Ao adicionar retardadores de chama, os invólucros compostos podem facilmente atender aos requisitos de retardante de chama, como UL94-V-0 e UL94-5VB.

3)Outras propriedades

Além disso, o invólucro da bateria sanduíche pode atender melhor aos requisitos de proteção contra corrosão e fornecer melhor vedação. A blindagem eletromagnética em áreas críticas pode ser alcançada através do projeto da disposição da fibra e do conteúdo do volume da fibra. Ao mesmo tempo, a aplicação de materiais compósitos oferece mais espaço para design integrado, e componentes aprimorados relacionados, componentes adicionais, componentes de conexão, sensores, etc. podem ser integrados ao design.

9. Análise do processo de fabricação e reflexão do valor de materiais termoplásticos e plásticos reforçados em invólucros de baterias

Em comparação com os componentes metálicos, as carcaças totalmente plásticas de grandes áreas podem encurtar os tempos de ciclo e ajudar a reduzir o peso do veículo, aumentando assim a autonomia dos veículos elétricos (EVs). Lanxess e Kautex Textron passaram vários anos colaborando para investigar se as carcaças de baterias para veículos elétricos podem ser projetadas e fabricadas a partir de termoplásticos de engenharia. Utilizando termoplástico direto de fibra longa (D-LFT) e resina de poliamida 6 (PA 6), eles desenvolveram um demonstrador de tecnologia em um estudo de viabilidade. O sistema de pesquisa mede 1.400 x 1.400 mm (comprimento x largura) e é um invólucro grande e complexo, todo em plástico, pesando na faixa de dois dígitos em quilogramas. O objetivo do projeto de pesquisa é demonstrar as vantagens dos termoplásticos sobre os metais em termos de redução de peso e custos, integração funcional e propriedades de isolamento elétrico. Felix Haas, diretor de desenvolvimento de produtos da Coster, explicou: “Como primeiro passo, eliminamos o uso de estruturas reforçadas com metal e, ao mesmo tempo, provamos que podemos produzir comercialmente esses componentes complexos e grandes”. Christopher Hoefs, gerente de projetos de sistemas eletrônicos de energia da LANXESS, acrescentou: “Coaster e LANXESS esperam usar os resultados da colaboração para entrar em projetos de P&D de produção em série com automóveis. fabricantes.â