novo blog

1. Prefácio

A fibra de carbono refere-se à fibra de alta resistência e alto módulo com teor de carbono acima de 90%. A resistência a altas temperaturas é a primeira entre todas as fibras químicas. É feito de fibra acrílica e viscose como matéria-prima e oxidado e carbonizado em alta temperatura.

Características do material: a fibra de carbono é composta principalmente de elementos de carbono, com resistência a altas temperaturas, antifricção, condutividade elétrica, condutividade térmica e resistência à corrosão, etc. e possui alta resistência e módulo ao longo do eixo da fibra devido à sua estrutura microcristalina de grafite ao longo do eixo da fibra com orientação de mérito. A baixa densidade das fibras de carbono resulta em alta resistência e módulo específicos. O principal uso da fibra de carbono é como material de reforço composto por resinas, metais, cerâmica e carbono para fazer materiais compósitos avançados.

Compostos de resina epóxi reforçados com fibra de carbono têm a maior resistência específica e módulo entre os materiais de engenharia existentes.

2. Desempenho

(1) Propriedades mecânicas

Compostos de fibra de carbono têm alta resistência à tração, alto módulo, baixa densidade, alta resistência específica e alto módulo específico. Em comparação com os materiais metálicos tradicionais, os compósitos de fibra de carbono são leves em massa, alta resistência e alta tenacidade e têm vantagens óbvias. Em comparação com compósitos de fibra à base de sílica, que também são materiais novos, a resistência à tração das fibras à base de carbono é cerca de 3 a 7 vezes maior. O módulo de elasticidade da fibra com matriz de carbono é maior do que o da fibra com matriz de silício, de modo que a deformação do compósito de fibra de carbono é menor sob a mesma carga externa e a rigidez de suas peças é maior do que a das peças compósitas de fibra com matriz de silício. O alongamento na ruptura da fibra de carbono de alto módulo é de cerca de 0,5%, o da fibra de carbono de alta resistência é de cerca de 1%, o da fibra à base de sílica é de cerca de 2,6% e o da resina epóxi é de cerca de 1,7%, então a resistência de fibra em compósitos de fibra de carbono pode ser totalmente exercida.

Devido à fragilidade da fibra de carbono e ao baixo desempenho de impacto, o modo de dano por tração dos compósitos de fibra de carbono pertence ao dano frágil, ou seja, não há deformação plástica óbvia antes da retirada e a curva tensão-deformação é reta, o que é semelhante à fibra de vidro, exceto que o módulo é maior e o alongamento na ruptura é menor que o da fibra de vidro. Os compósitos de fibra de carbono apresentam boa resistência a altas e baixas temperaturas. No isolamento do ar (proteção de gás inerte), 2.000 ° C ainda tem resistência e o nitrogênio líquido não se quebra.

(2) Resistência à corrosão

Os compósitos de fibra de carbono podem ser oxidados por agentes oxidantes fortes, como ácido nítrico concentrado, ácido hipocloroso e dicromato, mas o efeito de ácidos e bases gerais sobre ele é muito pequeno, por isso tem melhor resistência à corrosão do que os compósitos de fibra à base de silício. Os compósitos de fibra de carbono não reagem com a hidrólise no ar úmido como os compósitos de fibra à base de silício e têm boa resistência à água e à umidade e ao envelhecimento térmico. Além disso, também possui as características de resistência ao óleo, resistência à radiação e desaceleração no movimento das palavras.

3. Aplicação de compósitos de fibra de carbono

Com seu excelente desempenho, os materiais compósitos de fibra de carbono têm sido amplamente utilizados em vários campos, principalmente na indústria aeroespacial, automotiva, engenharia de reforço estrutural, desenvolvimento de novas energias, produtos de lazer, etc.

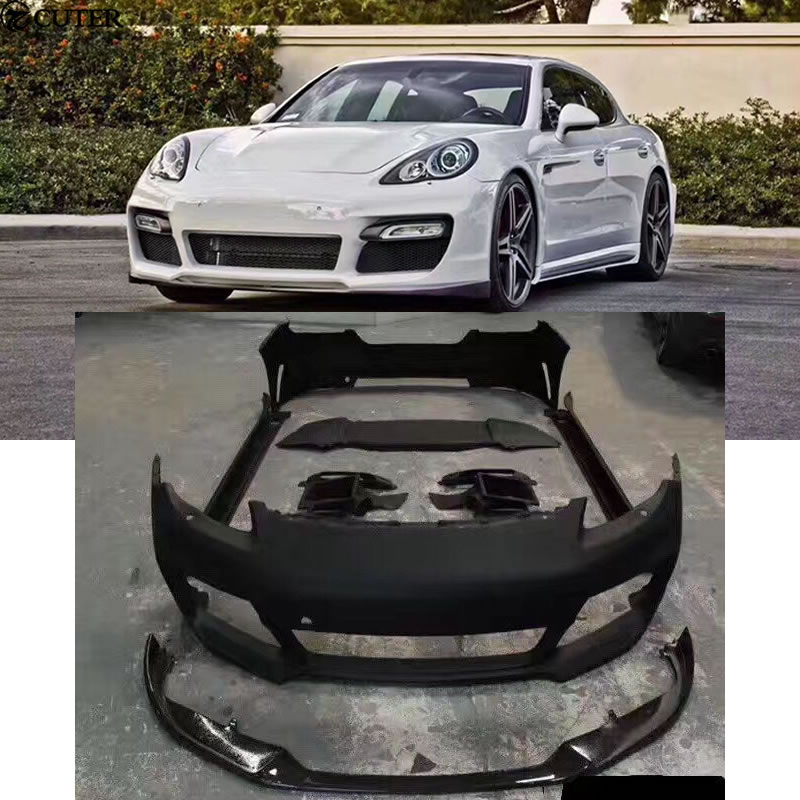

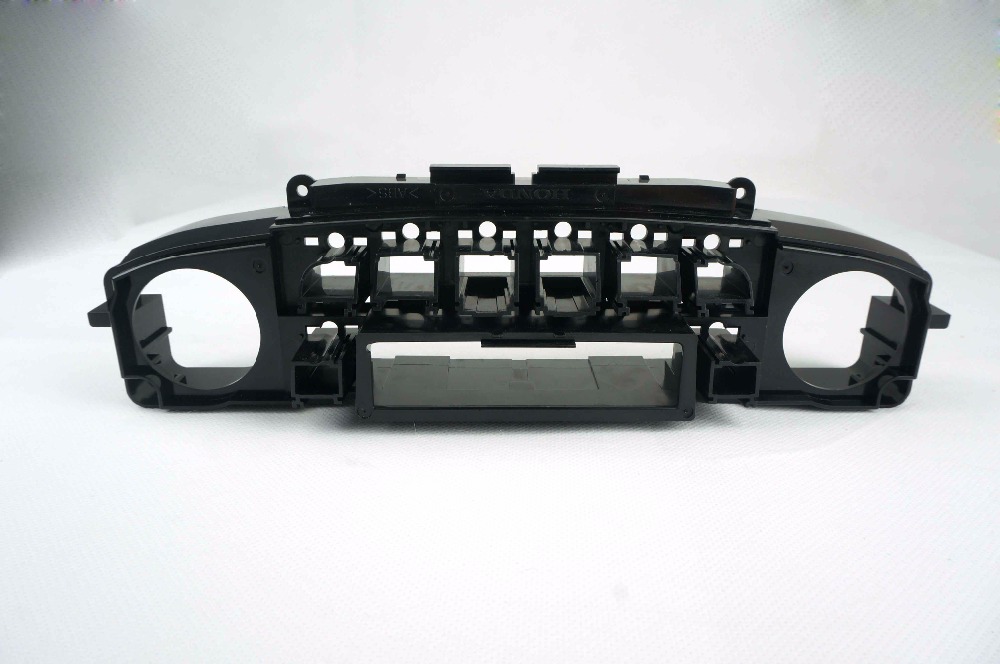

Aqui estão os produtos acabados feitos com nossos materiaisï¼

Corpo do carro

Maçaneta da porta

Sala de máquinas

Interiores de carros

Nós ofereceremos a você

1. Parâmetros técnicos de materiais LFT e LFRT e design de ponta

2. Projeto frontal do molde e recomendações

3. Fornecer suporte técnico, como moldagem por injeção e moldagem por extrusão