novo blog

Introdução

Os compósitos poliméricos reforçados com fibras, devido às suas características leves e de alta resistência, encontraram aplicações em muitos campos, especialmente no setor de transportes, onde podem efetivamente reduzir o peso do veículo e obter melhor economia de energia e reduções de emissões . Entre eles, os materiais de poliamida reforçada com fibra de vidro longa (LGF) (PA/LGF) são amplamente utilizados na fabricação de componentes estruturais para automóveis devido ao seu excelente desempenho abrangente, desempenhando um papel importante no desenvolvimento de veículos leves.

Os fatores que afetam o desempenho dos compósitos PA/LGF são numerosos, incluindo conteúdo de fibra de vidro, diâmetro, comprimento, resistência, compatibilidade interfacial, aditivos, tecnologia de processamento e muito mais. Liu Zhengjun e outros prepararam compósitos PA6 reforçados com LGF e descobriram que à medida que o teor de LGF (0-60%) aumentava, as propriedades de tração e flexão dos compósitos melhoravam significativamente. A resistência ao impacto com entalhe mostrou inicialmente a mesma tendência, mas diminuiu quando o teor de LGF excedeu 50%. Os resultados da pesquisa de Zhang Zhijian indicaram que quando o diâmetro das fibras de vidro curtas (SGF) era de 10-15 Î1⁄4m, à medida que o diâmetro aumentava de 10 Î1⁄4m para 15 Î1⁄4m, as resistências à tração e ao impacto dos compósitos PA66/SGF diminuíram em cerca de 20% e 28%, respectivamente. Com base nisso, concluíram que quanto menor o diâmetro da fibra, maior a área de contato entre a fibra e a matriz de resina no mesmo teor de fibra, resultando em melhores efeitos compósitos.

Gao Zhiqiu comparou o desempenho da fibra de vidro de alta resistência e dos compósitos PA6 reforçados com fibra de vidro sem álcalis regulares, e os resultados mostraram que quando o conteúdo da fibra de vidro regular era de 40% e o da fibra de vidro de alta resistência era de 32,2%, o o último compósito apresentou propriedades de tração, flexão e impacto significativamente mais altas. Yang et al. estudaram o efeito do comprimento inicial do LGF nas propriedades mecânicas dos compósitos e descobriram que tanto o comprimento residual da fibra de vidro quanto a resistência ao impacto aumentaram linearmente com o aumento no comprimento do pellet, enquanto a resistência à tração primeiro diminuiu e depois aumentou com o aumento do comprimento do pellet. Zhang Yu et al. estudaram os efeitos de dois compatibilizantes, elastômero de poliolefina enxertado com anidrido maleico (POE-g-MAH) e borracha de monômero de etileno propileno dieno enxertado com anidrido maleico (EPDM-g-MAH), e seus conteúdos nas propriedades mecânicas e comportamento reológico do PA66 /LGF. Os resultados mostraram que quando o teor dos dois compatibilizantes estava na faixa de 0-10%, o comprimento residual das fibras de vidro diminuiu com o aumento do teor de compatibilizante, enquanto a resistência à tração primeiro aumentou e depois diminuiu, com um pico valor com teor de compatibilizante de 2,5%. A resistência ao impacto do entalhe aumentou com o aumento do teor de compatibilizante. Laura et al. estudaram o efeito da fibra de vidro e do teor de EPDM-g-MAH nas resistências à tração e ao impacto do PA6 e, ajustando o teor de fibra de vidro e borracha, foram obtidos compósitos de PA6 com melhor desempenho. Guo Hengjie et al. investigaram o efeito do etileno bis (estearamida) (TAF) modificado com lubrificante de fibra de vidro nas propriedades mecânicas, desempenho de processamento e qualidade superficial de compósitos PA66 / GF. Os resultados mostraram que uma quantidade apropriada (0,5%-0,7%) de TAF teve um efeito de reforço, melhorando a fluidez do compósito à medida que o conteúdo de TAF aumentava e melhorando significativamente a suavidade e reduzindo a exposição da fibra e problemas de fibra flutuante. Thomason estudou os efeitos do diâmetro, conteúdo e comprimento da fibra de vidro na resistência e alongamento na ruptura de compósitos PA66 e discutiu as descobertas usando modelos correspondentes.

Neste estudo, compósitos PA66/LGF foram preparados usando um dispositivo de impregnação por fusão projetado sob medida, e suas propriedades mecânicas, adesão interfacial e outros aspectos foram caracterizados. Os efeitos do teor de fibra de vidro, teor de lubrificante, teor de compatibilizante e comprimento do pellet no desempenho final dos compósitos foram explorados, resumindo o projeto de formulação ideal.

Preparação de Amostras

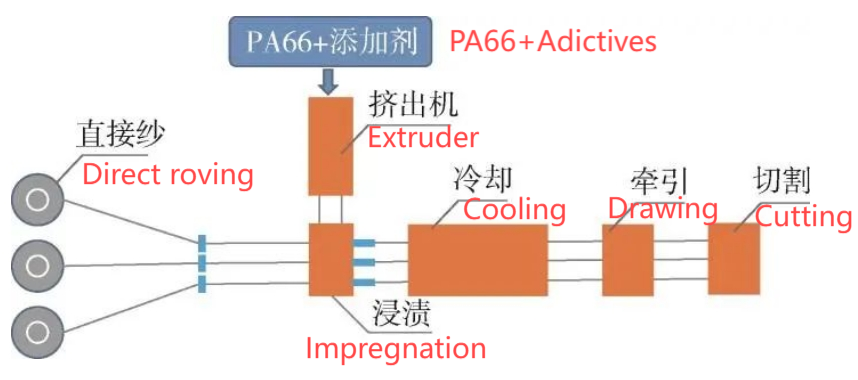

A preparação de pelotas de material compósito PA66/LGFé mostrado na Figura 1. Primeiro, a matéria-prima PA66 é seca numa estufa de secagem a vácuo a 80°C durante 4 horas. Em seguida, PA66, 1098, 168, TAF e EPDM-g-MAH são misturados uniformemente nas proporções de 100 partes, 0,2 partes, 0,2 partes e 0 a 1,2 partes, respectivamente, e adicionados através da porta de alimentação da extrusora. A mistura é derretida e extrusada através de uma extrusora de rosca dupla em uma matriz especialmente projetada. Enquanto isso, a mecha de fibra de vidro é dispersada usando um rolo de dispersão e puxada para uma matriz especial, onde é revestida e dispersa pela matriz de resina fundida. O material compósito, uma vez revestido, é trefilado e resfriado em água, sendo então cortado em pellets do comprimento desejado por um cortador de pellets. Finalmente, os pellets são secos em uma estufa de secagem a 100°C por 24 horas antes de serem injetados em tiras de teste padrão usando uma máquina de moldagem por injeção a 285°C.

Figura 1: O Processo de Preparação de Pelotas PA66/LGF

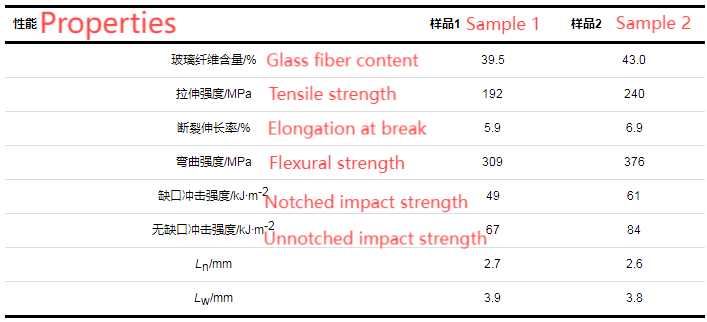

Tabela 1: Propriedades Gerais de Compósitos PA66/LGF com Diferentes Conteúdos de Fibra de Vidro

Figura 2: Distribuição do comprimento residual da fibra de vidro na amostra 1 e na amostra 2

2.2 Efeito do conteúdo do lubrificante TAF nas propriedades do compósito

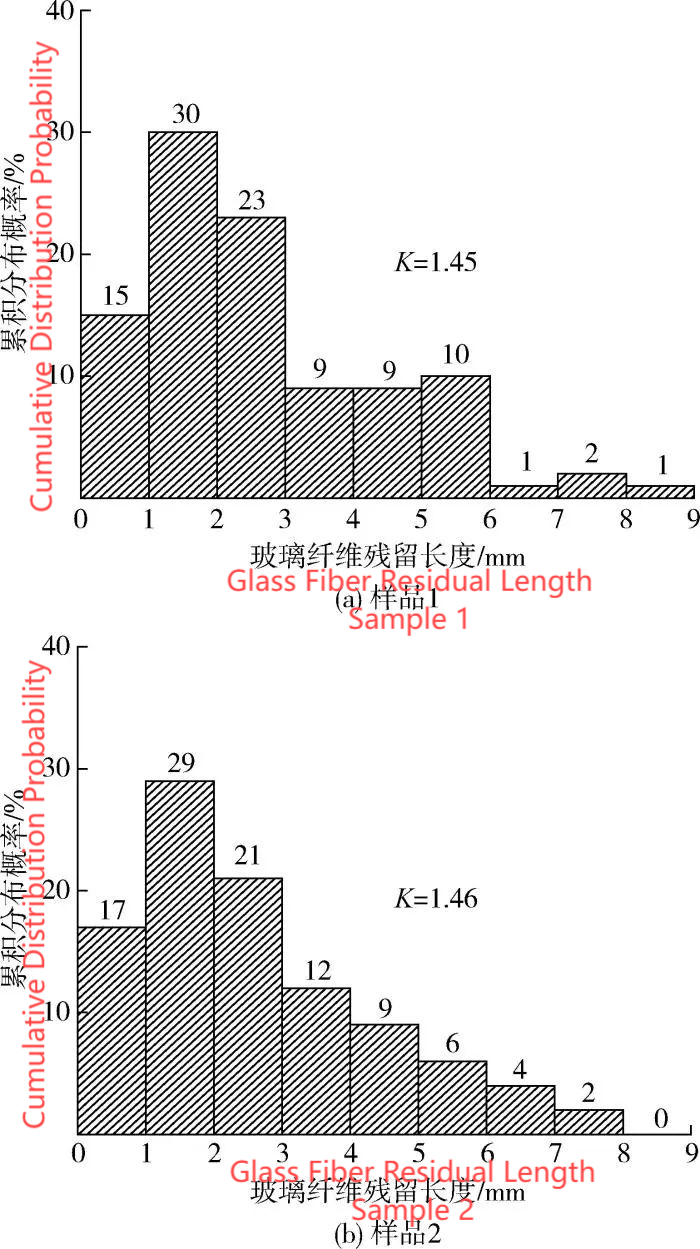

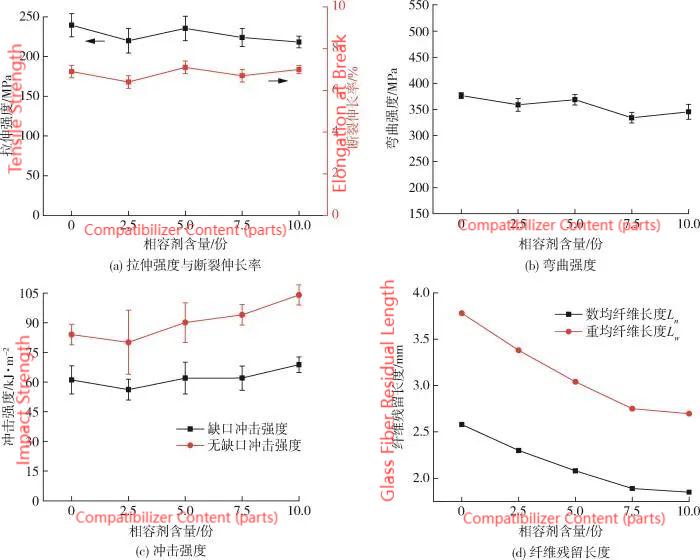

Com base nos resultados da Seção 2.1, o teor de fibra de vidro no compósito foi fixado em 43%, o comprimento do pellet em 12 mm e o diâmetro da matriz em 2,4 mm. A influência do conteúdo de 0 a 1,2 partes de TAF no desempenho dos compósitos PA66/LGF foi explorada posteriormente, e o desempenho da amostra correspondente é mostrado na Figura 3. Como pode ser visto, exceto pela resistência à tração, as propriedades mecânicas dos compósitos inicialmente aumentam e depois diminuir com o aumento do conteúdo de TAF, embora o efeito seja relativamente pequeno. Contudo, o comprimento residual da fibra de vidro é significativamente maior comparado ao sistema sem TAF. Isto indica que a adição de TAF ajuda a aumentar o comprimento residual das fibras de vidro, melhorando assim diversas propriedades mecânicas, como resistência e tenacidade. No entanto, o TAF excessivo reduz este efeito de melhoria e até leva a uma tendência decrescente.

Figura 3: Efeito do conteúdo TAF no desempenho dos compósitos PA66/LGF

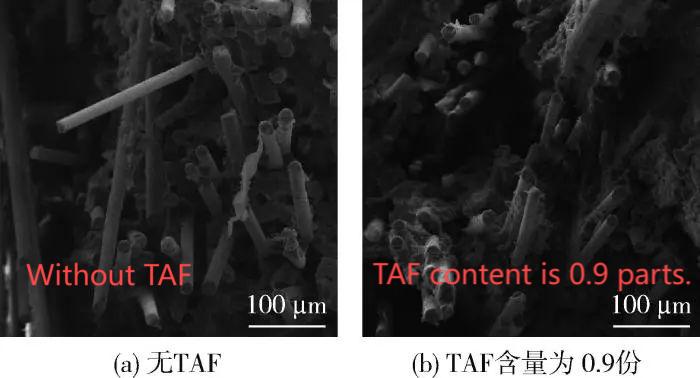

Na Figura 4 pode-se observar que após a adição do TAF, a superfície das fibras de vidro torna-se mais áspera e a quantidade de resina ligada aumenta significativamente. Isto indica que a ligação interfacial é visivelmente melhorada e o arrancamento da fibra requer a superação de um maior atrito interfacial, consumindo assim mais energia. Devido à presença de segmentos de cadeia flexível de baixo peso molecular, como o Etileno Bis Estearamida (EBS), no TAF, sua resistência é muito inferior à da poliamida. Portanto, quando o TAF é excessivo, a força do sistema apresenta uma tendência decrescente. Além disso, o efeito lubrificante do EBS enfraquece as forças intermoleculares entre as cadeias de poliamida, levando ao deslizamento entre as moléculas e à redução da resistência do sistema. A influência do TAF no comprimento residual da fibra de vidro pode ser entendida da seguinte forma: as propriedades lubrificantes dos segmentos EBS podem enfraquecer as interações friccionais entre as fibras de vidro e entre as fibras e o maquinário. Como resultado, o efeito geral é um aumento significativo no comprimento residual da fibra de vidro.

Figura 4: Superfície de fratura por impacto de compósitos PA66/LGF com diferentes conteúdos de TAF

2.3 Efeito do conteúdo do compatibilizador nas propriedades do composto

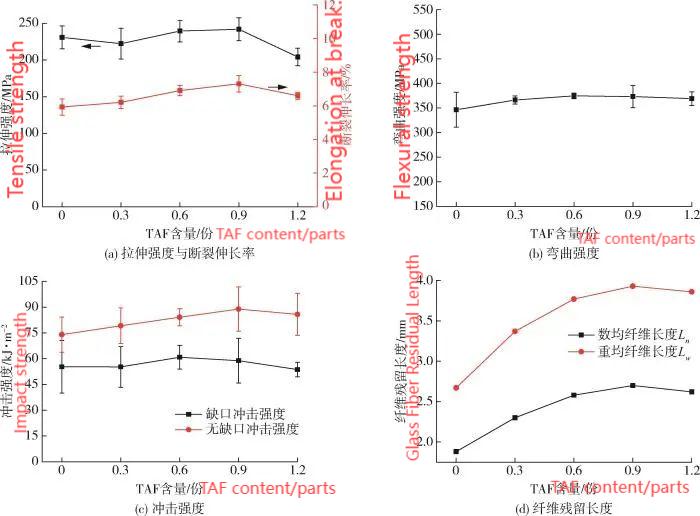

O compatibilizante utilizado neste estudo é o EPDM-g-MAH, onde o anidrido maleico pode reagir com os grupos hidroxila na superfície das fibras de vidro e os grupos epóxi do agente de acoplamento, ao mesmo tempo que reage com os grupos terminais amino do PA66. Isto forma uma camada de ligação química que conecta as fibras de vidro e a matriz PA66, melhorando ainda mais a ligação interfacial. Portanto, o EPDM é normalmente usado como um modificador de tenacidade para melhorar o desempenho de impacto do material. Com o teor de fibra de vidro fixado em 43%, o teor de TAF em 0,6 partes e o comprimento do pellet em 12 mm, o efeito da variação do teor de EPDM-g-MAH de 0 a 10 partes no desempenho dos compósitos PA66/LGF foi investigado, e os resultados são mostrados na Figura 5.

Figura 5: Efeito do conteúdo do compatibilizador no desempenho dos compósitos PA66/LGF

As Figuras 5(a) e 5(b) mostram que o efeito do teor de compatibilizante na resistência à tração e à flexão dos compósitos PA66/LGF é relativamente pequeno e, em geral, tende a diminuir em comparação com quando nenhum compatibilizante é adicionado. O impacto do compatibilizante na resistência do compósito vem principalmente de três aspectos:

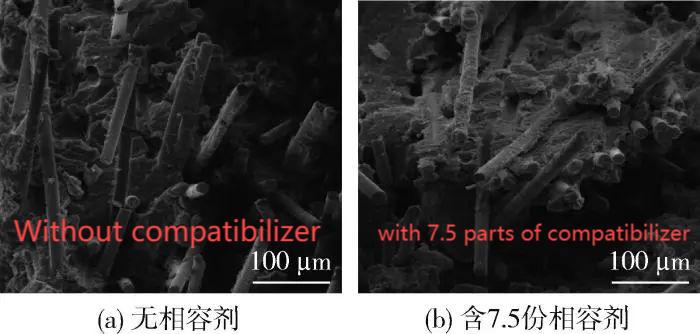

O efeito de ligação interfacial do anidrido maleico melhora a resistência do compósito. Conforme mostrado na Figura 6, após a adição do compatibilizante, a quantidade de resina ligada à superfície das fibras de vidro aumenta significativamente, e a ligação interfacial entre as fibras de vidro e a matriz de resina é visivelmente melhorada.

O EPDM possui uma estrutura flexível e sua resistência é muito inferior à da resina PA66. Portanto, sua adição reduz a resistência geral do sistema.

Embora a adição do compatibilizante fortaleça a ligação interfacial, o aumento da viscosidade do sistema resulta em maior atrito durante o processamento, o que reduz o comprimento residual das fibras de vidro [Figura 5(d)], levando a uma diminuição na resistência à tração.

Considerando esses fatores, a resistência à tração e à flexão não são significativamente afetadas pela adição do compatibilizante. Contudo, quando se utiliza muito compatibilizante, a resistência à tração e à flexão diminui devido a uma redução notável no comprimento residual das fibras de vidro e à grande introdução de segmentos flexíveis de EPDM. Portanto, não é recomendado o uso excessivo do compatibilizante.

Figura 6: Superfície de fratura por impacto de compósitos PA66/LGF com diferentes conteúdos de compatibilizantes

A Figura 5(c) mostra que a resistência ao impacto dos compósitos PA66/LGF aumenta com o aumento do teor de compatibilizante. Isso ocorre porque a adição do compatibilizante aumenta a resistência da ligação interfacial, aumentando a força viscosa que deve ser superada durante o arrancamento da fibra, levando a uma maior dissipação de energia. Além disso, o EPDM, como agente de endurecimento da borracha, pode atuar como pontos de concentração de tensão, o que ajuda a dissipar a energia do impacto. Portanto, à medida que o teor do agente de endurecimento aumenta, a resistência ao impacto tende a aumentar. Quando o teor de compatibilizante atinge 10 partes, a resistência ao impacto entalhado e não entalhado aumenta em 13% e 24%, respectivamente, em comparação aos compósitos sem compatibilizante.

2.4 Efeito do comprimento do pellet nas propriedades do compósito

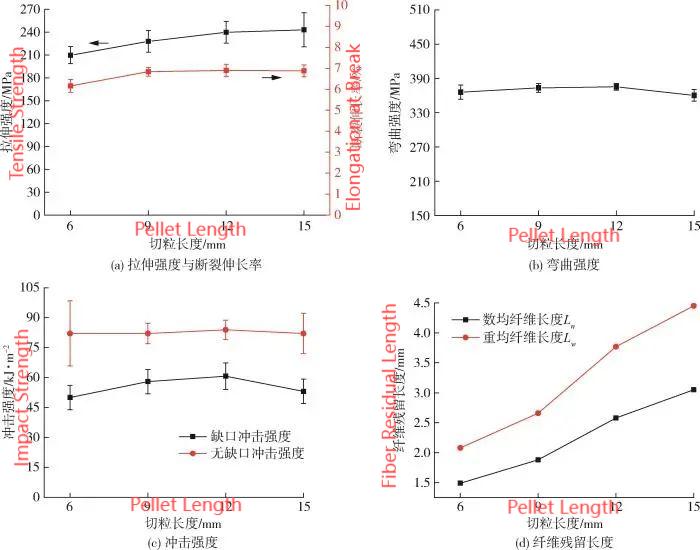

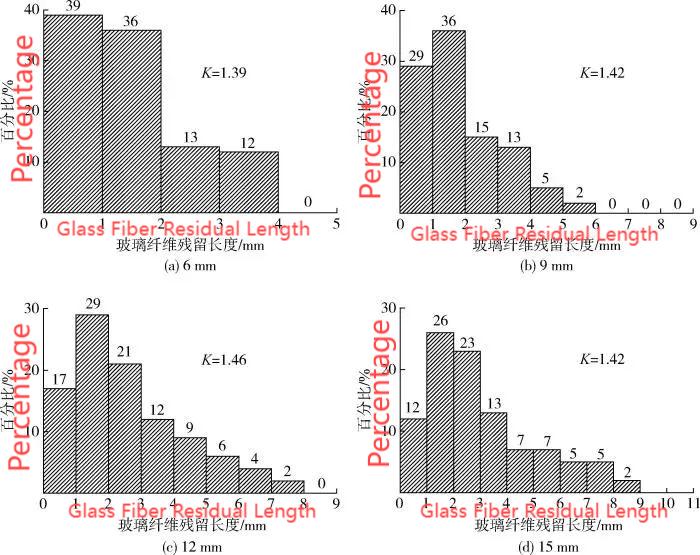

Com o teor de fibra de vidro fixado em 43% e o teor de TAF em 0,6 partes, o efeito do comprimento do pellet no desempenho dos compósitos PA66/LGF foi explorado ainda mais, com comprimentos de pellet definidos em 6, 9, 12 e 15 mm. O desempenho correspondente é mostrado na Figura 7. A Figura 7 indica que a resistência à tração e o alongamento na ruptura dos compósitos PA66/LGF aumentam e tendem a se estabilizar com comprimentos de pellets mais longos. Embora a resistência à flexão e a resistência ao impacto dos compósitos PA66/LGF também aumentem com o comprimento do pellet, o efeito geral não é significativo, com os valores máximos ocorrendo quando o comprimento do pellet é de 12 mm.

Figura 7: Efeito do comprimento do pellet no desempenho dos compósitos PA66/LGF

Como mostrado na Figura 7 (d), o comprimento residual das fibras de vidro aumenta significativamente com o aumento do comprimento do pellet. Quanto maior o comprimento residual da fibra de vidro, maior será a viscosidade geral e maior será a tensão que pode ser transmitida através da interface às fibras de vidro, melhorando assim a resistência à flexão. À medida que o comprimento residual da fibra de vidro aumenta, tanto o descolamento entre a fibra e a matriz de resina quanto o arrancamento da fibra enfrentam maior resistência, levando a uma maior dissipação da energia de impacto, aumentando assim a resistência ao impacto. Além disso, quanto maior for o comprimento residual da fibra de vidro, maior será a resistência à tração. Embora a resistência à tração do material compósito seja determinada não apenas pelo comprimento residual das fibras de vidro, mas também pela orientação das fibras, a Figura 8 mostra que a maioria dos comprimentos residuais da fibra de vidro está concentrada na faixa de 0-5 mm, onde a orientação da fibra está altamente alinhada ao longo da direção do fluxo. Assim, pode-se assumir aproximadamente que o comprimento crítico da fibra é igual, ou seja, quanto maior o comprimento residual da fibra de vidro, maior a resistência à tração.

Figura 8: Distribuição do comprimento residual da fibra de vidro em diferentes comprimentos de pellet

Conclusão

(1) O conteúdo de fibra de vidro afeta significativamente o desempenho geral dos compósitos PA66/LGF; maior teor de fibra de vidro pode melhorar notavelmente as propriedades mecânicas dos compósitos.

(2) A adição do lubrificante TAF pode melhorar a fluidez do processamento do sistema e a qualidade da aparência das peças moldadas. Uma quantidade adequada de TAF pode melhorar a resistência dos compósitos, com o conteúdo ideal controlado em 0,6 a 0,9 partes.

(3) A incorporação do compatibilizante EPDM-g-MAH pode melhorar significativamente a ligação interfacial entre as fibras de vidro e a matriz PA66, aumentando sua resistência ao impacto. Entretanto, o excesso de compatibilizante pode levar à diminuição da resistência à tração e à flexão; portanto, considerando o impacto global nas propriedades mecânicas, a adição deve ser controlada em cerca de 5 partes.

(4) Aumentar o comprimento do pellet pode aumentar significativamente o comprimento residual das fibras de vidro no sistema, melhorando a resistência à tração, mas tem pouco efeito na resistência à flexão e ao impacto. Considerando o desempenho real do processamento e a tendência de impacto nas propriedades mecânicas, o comprimento do pellet pode ser controlado em cerca de 12 mm.