novo blog

Atualmente, como fibra de reforço comum para materiais compósitos, geralmente existem três tipos: fibra de carbono, fibra de vidro e fibra de Kevlar (aramida).

Quando utilizadas para reforço composto, as fibras podem definir os padrões de desempenho do material e são responsáveis por desempenhar um papel de suporte de carga na estrutura do projeto, enquanto a matriz de resina é a principal responsável por transferir a carga para as fibras.

Resumindo, a escolha do tipo de fibra é parte integrante do processo de design.

Para as três fibras reforçadas mencionadas acima, muitas vezes há milhares de propriedades que precisam ser pesadas ao decidir qual material usar em um determinado projeto.

Fatores e características como módulo, resistência à tração, resistência à compressão, tenacidade, rigidez, condutividade elétrica e resistência química/corrosão são importantes ao selecionar fibras para uso.

Embora existam milhares de propriedades de materiais para escolher, escolher a fibra certa no início da concepção de um projeto irá efetivamente mitigar os desafios ao longo do projeto e apontar para a melhor matéria-prima.

Normalmente, as estruturas compostas usam mais de uma fibra para atingir os requisitos de projeto necessários para o uso final. Embora existam inúmeras características de fibra que podem definir ainda mais o uso final de uma peça estrutural, os seguintes recursos avançados fornecem recursos avançados para definir a finalidade do projeto:

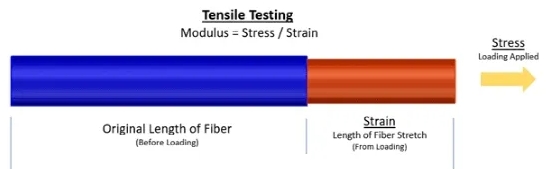

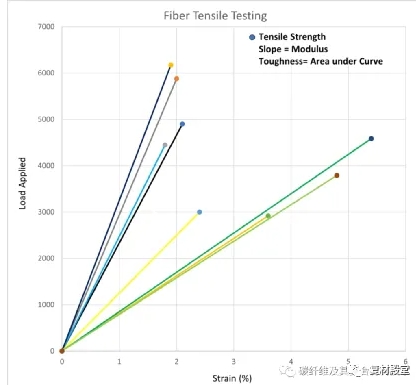

Módulo de fibra é a mudança no comprimento que uma fibra experimenta quando submetida a uma carga aumentada. Esta carga pode ser de compressão ou de tração. O método de cálculo é a tensão dividida pela deformação. O módulo geralmente indica a rigidez de um material. Em uma determinada curva de tensão/deformação, ela é chamada de inclinação da linha.

A maioria das fibras é classificada por módulo porque ajuda a determinar a rigidez do compósito.

Em geral, os compósitos que utilizam fibra de carbono, fibra de vidro e Kevlar são todos classificados como frágeis e têm pouco ou nenhum estiramento quando quebrados em comparação com materiais mais plásticos ou não frágeis.

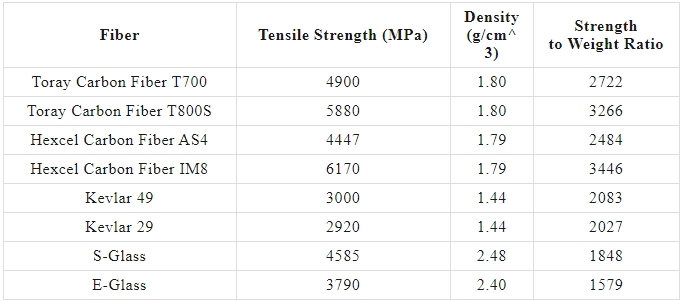

A resistência à tração é a capacidade de um material suportar uma carga quando esticado. É a força ou carga máxima aplicada antes que a fibra seja permanentemente deformada, como mostrado na figura, a fibra de carbono tem vantagens em resistência e relação resistência-peso, como a relação resistência-peso Toray T800S do Japão de até 3266 , o maior valor de todas as fibras reforçadas listadas na tabela. No entanto, existem diferenças significativas entre as fibras de vidro S e as fibras de vidro E.

Em termos de densidade, o Kevlar é o material mais leve, conforme mostrado na tabela acima, a densidade corporal da fibra de Kevlar é de apenas 1,44g/cm3. Embora o Kevlar tenha a menor resistência final, em termos de relação resistência-peso, ele supera a fibra de vidro, mas é ligeiramente inferior à fibra de carbono. Do ponto de vista econômico, se a resistência máxima é o único critério de projeto, então a fibra de vidro eletrônico é a primeira escolha.