novo blog

Sobre

O material compósito é um novo material que utiliza tecnologia avançada de preparação de material e combina de maneira ideal componentes de material com propriedades diferentes. Na década de 1940, devido às necessidades da indústria da aviação, foram desenvolvidos plásticos reforçados com fibra de vidro, e o nome materiais compósitos surgiu desde então. Desde a década de 1950, fibras de alta resistência e alto módulo, como fibra de carbono, fibra de grafite e fibra de boro, foram desenvolvidas sucessivamente. Na década de 1970, surgiram as fibras de aramida e as fibras de carboneto de silício. Com a aplicação de materiais compósitos em vários campos cada vez mais amplamente, especialmente em aeroespacial, automotivo, construção, eletrônica, novas energias e outros campos, o status quo da indústria global de compósitos mostra uma tendência de crescimento contínuo.

À medida que mais e mais materiais e estruturas compostas são usados em diversas indústrias, entender como inspecioná-los quanto a danos é um tópico importante. Este artigo fará um balanço de vários métodos comuns de testes não destrutivos para materiais compósitos.

O Ensaio Não Destrutivo (END) é um método de teste padrão na indústria de materiais compósitos que elimina a necessidade de cortar ou alterar o material e é fundamental para a fabricação de produtos de alta qualidade. O END tem uma variedade de métodos para escolher e, às vezes, pode ser necessário usar vários métodos ao mesmo tempo para compreender completamente o tipo, tamanho, localização e profundidade dos defeitos e defeitos em laminados compostos.

01 Inspeção visual

Um método básico e útil para inspecionar estruturas mistas é a inspeção visual, que deveria ser o primeiro método utilizado pelos inspetores, mas é frequentemente esquecido. A visualização de laminados compostos em um ângulo raso sob a luz ajuda a detectar defeitos óbvios, como arranhões, dobras, pontes, poros superficiais, descamação da pele, delaminação, danos térmicos e outros danos visíveis por impacto. A vantagem mais importante da inspeção visual é o seu processo rápido, bem como a relativa acessibilidade do processo, o que também pode economizar tempo e dinheiro ao reduzir o número de outros testes. A inspeção visual não requer equipamento, mas este método tem suas desvantagens inerentes.

02 Teste de Detonação

Esta é outra verificação básica. Pode ser batido suavemente ao longo da superfície da peça com um martelo de percussão ou moeda, e o som metálico brilhante indica boa construção. Um som abafado de "estalo" indica um defeito, como delaminação ou descolamento. O martelo de detonação digital mede a resposta à detonação e exibe em milissegundos quanto tempo leva para o laminado responder. Quanto menor o tempo de resposta, menos choque a estrutura absorve, indicando que a estrutura é sólida. Quando um defeito é encontrado, o tempo de resposta é maior, resultando em números mais altos no display. Este método é mais eficaz em laminados finos com menos de 3,05 mm de espessura, embora não seja eficaz em laminados muito espessos. Outra desvantagem é que às vezes também pode fornecer leituras falsas, como se outra estrutura estivesse fixada na parte traseira.

03 Inspeção Ultrassônica (UT)

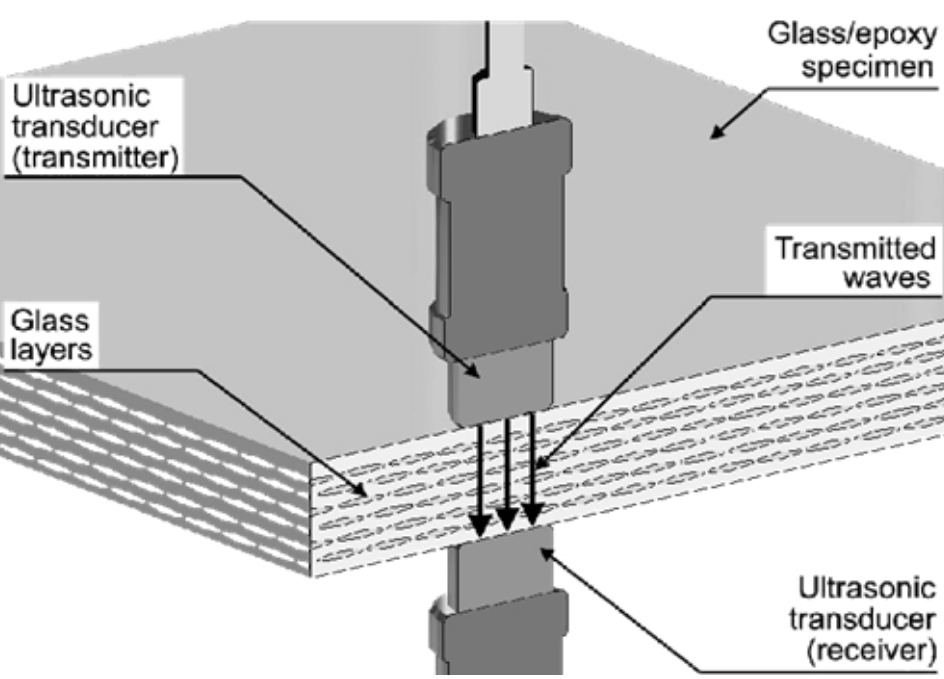

Este é o método de ensaio não destrutivo mais utilizado atualmente. A UT funciona enviando ondas de energia de alta frequência (0,5-25 MHZ) para o laminado, capturando e quantificando as amplitudes e tempos de voo dessas ondas para analisar e compreender as propriedades do material e as mudanças estruturais. Existem dois métodos principais usados:

Eco de pulso: Medição de ondas refletidas enviando e recebendo pulsos sonoros com a mesma sonda;

Método de transmissão: A medição de ondas transmitidas pela espessura do laminado requer uma sonda transmissora de um lado e uma sonda receptora do outro lado para enviar e receber energia sonora.

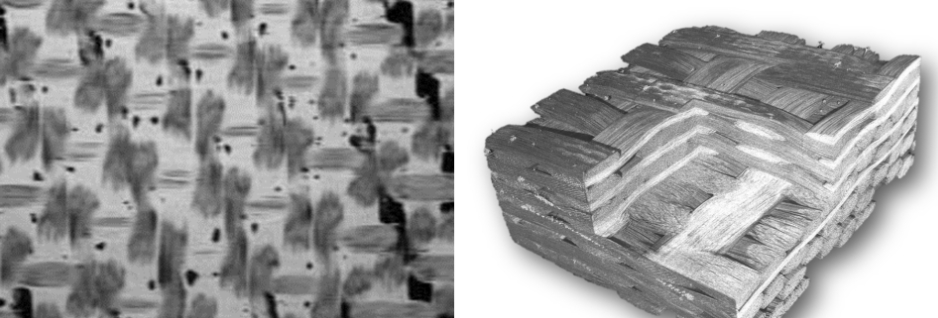

De acordo com as informações transportadas pelo sinal, características como localização da trinca, tamanho e direção do defeito podem ser obtidas. Existem três tipos básicos, A-Scan, C-Scan e ANDSCAN.

Os dispositivos ultrassônicos A-scan usam um sistema de eco de pulso para localizar defeitos. A sonda ou transdutor é colocada na superfície a ser inspecionada usando um acoplador de gel para garantir uma boa condutividade sonora. A sonda então envia pulsos ultrassônicos através da peça. Ele mede o tempo que leva para ricochetear na parte de trás da peça. Defeitos no material, como descolamento e intrusão de água, podem causar diferentes tempos de recuperação. O usuário precisa saber a rapidez com que o som viaja através do material em teste e inseri-lo no testador.

O C-Scan também usa ultrassom para inspecionar peças. Mas, diferentemente do A-Scan, ele mede o tempo que o som leva para percorrer a espessura da peça A. Portanto, você precisa inspecionar ambos os lados da peça. Além disso, precisa ser imerso em meio líquido para garantir uma boa transmissão sonora. Isso pode causar inundação em algumas partes. Mas em compósitos, o C-Scan tem um desempenho melhor que o A-Scan. Ele fornece uma boa imagem geral de digitalização da peça e os inspetores podem usá-lo para localizar danos.

ANDSCAN leva o A-Scan para o próximo nível. O braço robótico está conectado ao transdutor e o transdutor está conectado ao computador. O braço fornece ao computador as coordenadas espaciais x, y e z do transdutor. Isso permite que o computador gere uma imagem semelhante a um scanner C da área de inspeção. O computador também armazena informações por último número para análise de tendências.

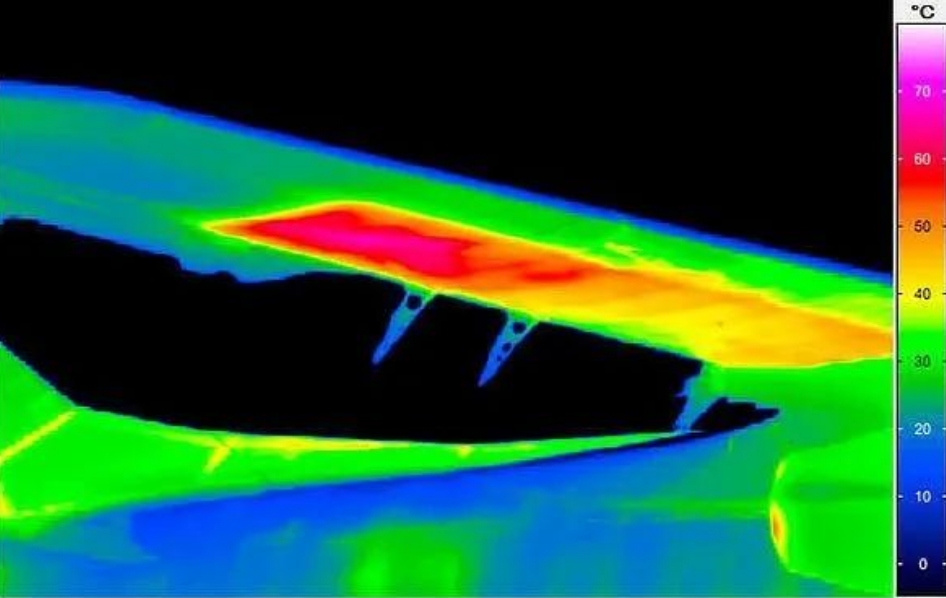

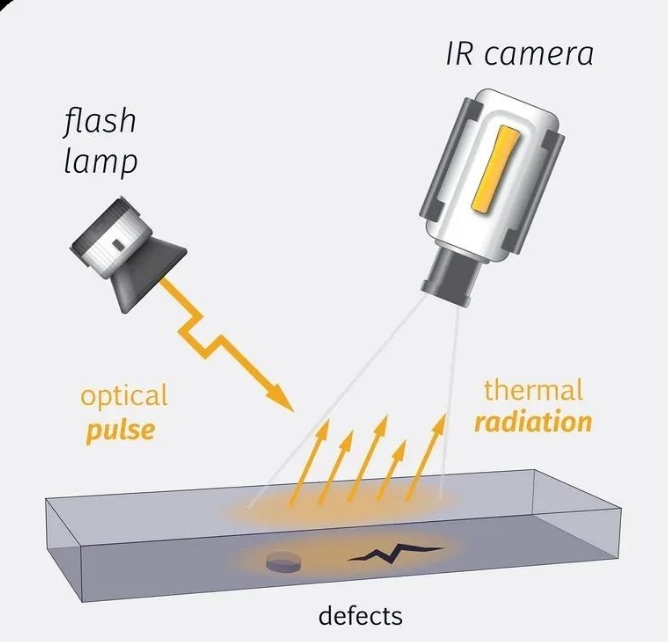

04 Detecção de imagem térmica

O princípio de funcionamento da imagem térmica infravermelha pulsada é usar tecnologia de aquecimento ativo para registrar automaticamente os defeitos superficiais da amostra e as diferenças de temperatura causadas por diferentes características térmicas do material da matriz através do sistema de imagem térmica infravermelha e, em seguida, determinar a superfície e interna dano do objeto medido. O método possui características de não contato, tempo real, eficiente e intuitivo, e é muito adequado para a detecção de defeitos de descolamento, porosidade, decapagem, delaminação, tipo de delaminação na estrutura de ligação de placas finas compostas e metal. Em particular, o método de detecção de ondas térmicas infravermelhas pode ser usado quando a peça ou componente não pode ser submerso em água para inspeção ultrassônica de varredura C e o formato da superfície da peça dificulta a implementação da inspeção ultrassônica.

05 Teste Radiográfico (RT)

O tipo mais comum de dano aos compósitos é a delaminação, resultando em bolsas de ar. Se a direção da estratificação não for perpendicular ao feixe de raios X, a estratificação só poderá ser vista em RT. Existem muitos tipos de radiografia, cada um com uma aplicação específica. A radiografia convencional é mais útil quando a peça não é nem muito espessa nem muito fina. Para peças finas de 1 a 5 mm, utiliza-se a radiografia de baixa pressão, enquanto a radiografia gama é adequada para peças espessas. Esses tipos de radiografias podem ser usados para detectar grandes vazios, inclusões, rachaduras em camadas cruzadas, distribuição irregular de fibras e erros de orientação de fibras, como rugas de fibras ou conexões de solda.

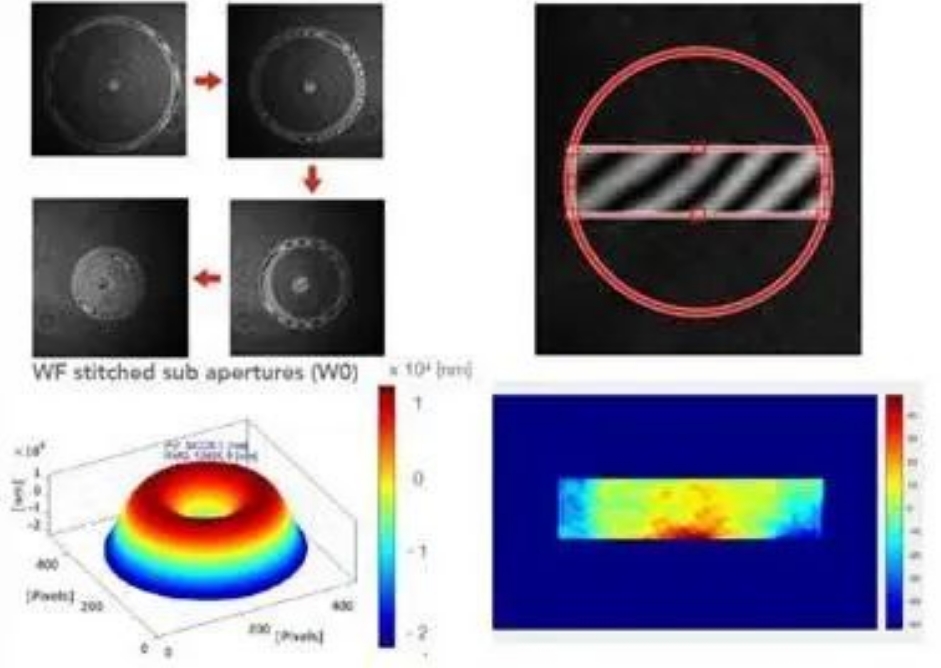

06 Teste de imagem de cisalhamento

O teste de cisalhamento é um método óptico a laser que detecta e mede a deformação fora do plano de uma peça usando um interferômetro de cisalhamento de imagem. As peças são primeiro medidas sem carga e depois testadas novamente sob cargas aplicadas contra vibrações térmicas, mecânicas, acústicas, pressão, vácuo, campos elétricos, magnéticos, microondas ou mecânicos, etc. para capturar padrões de listras de isodeformação na superfície do laminado onde há defeitos subterrâneos. O software de computador extrapola a imagem do diagrama de fases do pacote e cria um diagrama de fases expandido, que é convertido em uma imagem visível integrada para exibição e avaliação. É importante observar que a tecnologia pode mostrar rapidamente a localização do defeito, mas é necessário um exame mais aprofundado usando tecnologia de ultrassom para determinar a profundidade.

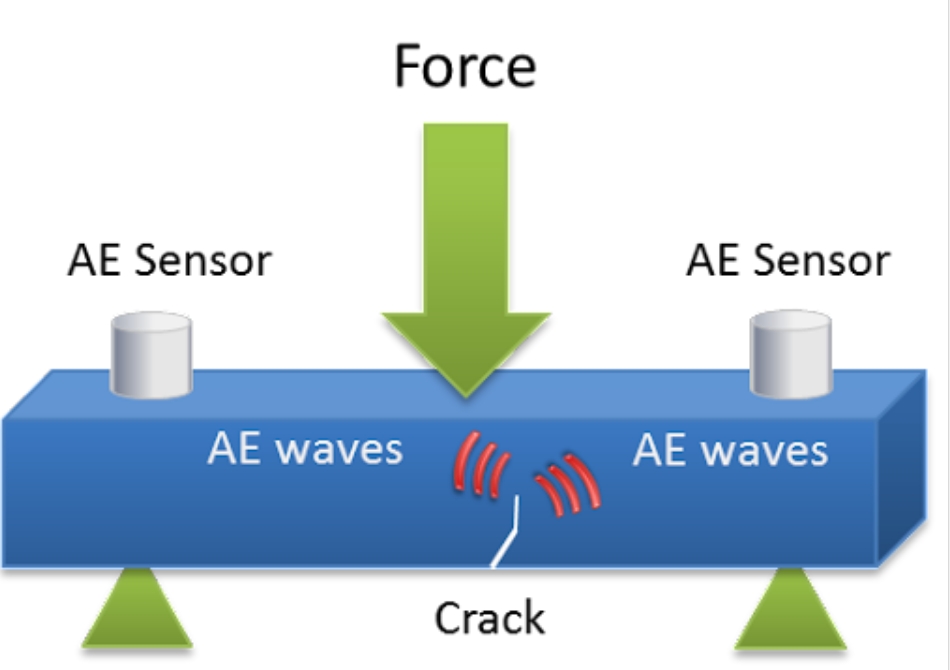

07 Emissão acústica

A Emissão Acústica (AE) é uma tecnologia de detecção para avaliar o nível geral de qualidade de componentes compósitos, detectando e analisando os sinais de emissão acústica gerados durante o processo de carregamento de materiais ou estruturas compósitas. É um método eficaz de análise de defeitos.

Este método pode refletir o desenvolvimento de danos e o modo de falha no material compósito, prever a resistência final do componente e identificar a área fraca da qualidade do componente.

A tecnologia de emissão acústica é um meio técnico muito prático para detectar o nível geral de qualidade de estruturas compostas. É simples e conveniente de usar e pode obter informações valiosas no processo de deformação dinâmica e danos de materiais durante o teste de propriedades mecânicas. Existem três métodos principais usados:

Análise de parâmetros: Ao registrar e analisar os parâmetros característicos dos sinais de emissão acústica, como amplitude, energia, duração, contagem de toques e número de eventos, etc., para analisar os danos e características de danos dos materiais, como grau e localização dos danos, danos mecanismo, etc. Sua maior desvantagem é que a informação sobre a natureza da fonte de EA é muitas vezes encoberta ou confusa pelas características do próprio sensor ressonante, e a repetibilidade dos resultados experimentais é baixa.

Análise de forma de onda: A forma de onda do sinal de emissão acústica é registrada e analisada para obter o espectro do sinal e a função de correlação, etc. Ao analisar as características de frequência dos danos causados por diferentes estágios e diferentes mecanismos de materiais, as características de danos dos materiais podem ser obtido.

Análise de espectro: pode ser dividida em análise de espectro clássica e análise de espectro moderna, é o método de análise mais comumente usado no processamento de sinais de emissão acústica. Ambos os métodos de análise espectral convertem sinais de emissão acústica do domínio do tempo para o domínio da frequência e estudam várias características dos sinais de emissão acústica no domínio da frequência para encontrar e identificar as informações intrínsecas das fontes de emissão acústica. No entanto, a análise espectral de sinais requer que o sinal a ser analisado seja um sinal estacionário periódico, e a análise espectral é um método de análise global que ignora mudanças de informações locais.

08 som - Ultrassom

Acústico-ultrassônico (AU) é um método combinado de testes acústicos e ultrassônicos, que é usado principalmente para detectar e estudar a distribuição de grupos de defeitos finos em materiais e sua influência geral nas propriedades mecânicas estruturais (resistência ou rigidez, etc.), e pertence à tecnologia de avaliação de integridade de materiais. Em testes não destrutivos, os testes acústicos/ultrassônicos baseados em economia, flexibilidade e sensibilidade ideais têm grande potencial. Esta é uma abordagem útil porque permite que defeitos não críticos sejam visualizados e avaliados. A segunda vantagem é que é um bom indicador de danos cumulativos em uma estrutura devido a cargas de fadiga ou danos por impacto.

A tecnologia de varredura C de amplitude ultrassônica acústica também pode detectar com eficácia a interface de ligação entre materiais compósitos e materiais metálicos e superar as deficiências da tecnologia de reflexão ultrassônica com baixa clareza de sinal e tecnologia de transmissão ultrassônica com baixa acessibilidade do sensor.