novo blog

Marcas de queimadura

são um dos defeitos mais comuns no processo de moldagem por injeção, afetando significativamente a aparência e a qualidade do produto final. Este artigo fornecerá uma análise aprofundada das causas das marcas de queimadura e oferecerá soluções sistemáticas para resolver o problema.

O que são defeitos de marcas de queimadura?

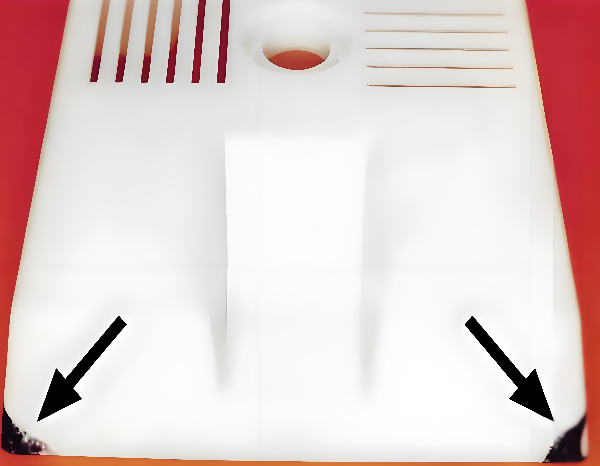

Durante o processo de enchimento por moldagem por injeção, se gases ficarem presos na cavidade do molde, eles podem inflamar sob alta pressão, resultando em depósitos pretos, semelhantes a fuligem, na superfície da peça moldada (como mostrado na imagem). Esse defeito é comumente chamado de "armadilha de gás", "marcas de queimadura" ou "queima". Muitas vezes, é confundido com listras coloridas, marcas amarelas ou linhas pretas, mas sua causa raiz é, na verdade, o resíduo da combustão do gás.

Causa raiz das marcas de queimadura:

De onde vem o gás e por que ele não consegue escapar?

01. Fontes de Gás01. Fatores do Processo de Moldagem por Injeção

1.1 Velocidade de enchimento excessiva

Quando a velocidade de enchimento é muito alta, é mais provável que os gases presos fiquem selados dentro do molde em vez de serem descarregados pelas aberturas.

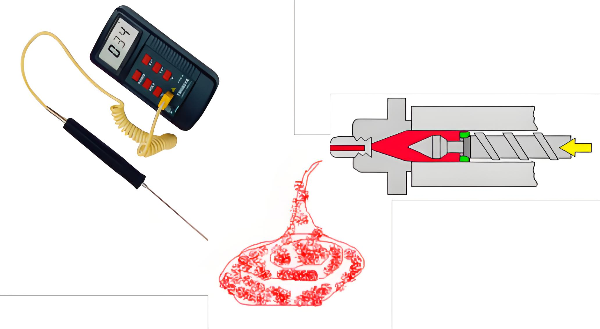

Use um termômetro para medir diretamente a temperatura real de fusão.

1.3 Configurações inadequadas de descompressão (Suck Back)

A descompressão excessiva pode fazer com que o ar seja puxado para dentro do fundido na ponta do bico.

Solução:

Verifique e ajuste a quantidade de descompressão

Se um grande valor de descompressão for usado para evitar que o bico escorra, primeiro verifique se a temperatura do bico está ajustada corretamente

Parafuso típico de uso geral

Soluções:

Certifique-se de que a relação L/D e a taxa de compressão do parafuso sejam adequadas ao material que está sendo processado

Verifique se há acúmulo no parafuso formando uma “rosca de barreira”, que pode obstruir o fluxo e causar degradação

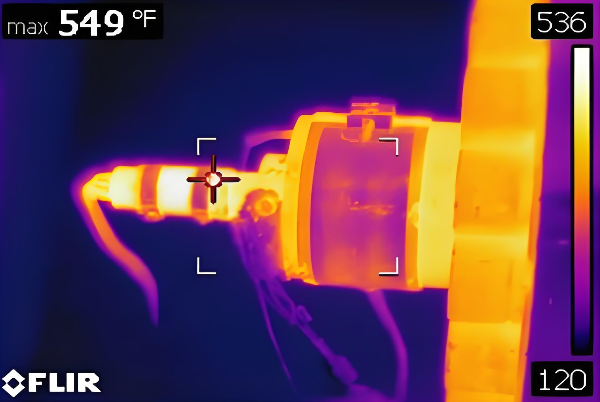

3.3 Temperatura do aquecedor do barril fora de controle

O superaquecimento em zonas localizadas do cilindro pode levar à degradação parcial do material.

04. Fatores relacionados aos materiais

4.1 Teor excessivo de umidade

Para materiais higroscópicos, altos níveis de umidade podem causar vaporização durante o processamento, levando à formação de bolhas de gás no material fundido e resultando em marcas de queimadura.

Soluções:

Certifique-se de que o material esteja completamente seco

Verifique o desempenho e as configurações do equipamento de secagem

4.2 Tipo de material

Materiais sensíveis à temperatura, como PVC e POM (acetal), são mais propensos a queimar.

Estudo de caso:

Durante um teste de PVC, foram observadas marcas de carbonização. Posteriormente, descobriu-se que o problema se devia à baixa estabilidade térmica da formulação.

Soluções:

Controle rigorosamente a temperatura do barril

Monitorar o tempo de residência do material no cilindro

Certifique-se de que não haja zonas mortas na unidade de plastificação onde o material possa estagnar

4.3 Problemas aditivos

Masterbatches de cores e outros aditivos podem aumentar o risco de marcas de queimadura.

Soluções:

Use a proporção de diluição correta para aditivos

Garantir que os aditivos sejam compatíveis com a resina base para moldagem por injeção

Para peças de cor escura, preste atenção especial às áreas escondidas, como pontas e cantos das nervuras

Conclusão e Recomendações

Para resolver efetivamente problemas de marcas de queimadura na moldagem por injeção, siga estas etapas sistemáticas:

Priorize a verificação de ventilação de mofo – Esta é a causa raiz mais comum.

Investigue os fatores materiais – Preste muita atenção ao teor de umidade e ao tipo de material.

Inspecione a máquina de moldagem por injeção – procure por acúmulo, componentes danificados ou problemas de controle de temperatura.

Ajuste os parâmetros do processo por último – Otimize a velocidade de enchimento, a temperatura de fusão e outras configurações somente após eliminar problemas relacionados ao equipamento ou ao molde.

Princípio-chave:

Não tente encobrir problemas de mofo ou de máquina simplesmente ajustando as condições de processamento. Trate a causa raiz diretamente.

Com solução completa de problemas e soluções direcionadas, defeitos de marcas de queimadura na moldagem por injeção podem ser eliminados de forma eficaz, melhorando tanto a qualidade do produto quanto a eficiência da produção.