novo blog

A bateria é um dos componentes principais mais importantes dos veículos elétricos, seja diante de altas temperaturas, vadear e até mesmo impacto, a segurança da proteção da bateria não pode ser ignorada. Para proteger a segurança da bateria, o invólucro da bateria é a coisa mais importante.

Como a bateria é o principal componente dos veículos elétricos, os pesquisadores de veículos elétricos concentraram sua atenção na bateria dos veículos elétricos e procuraram o material ideal para proteger a bateria. O aço é o material de carcaça de bateria mais econômico e sustentável para produção em massa.

Como o compartimento da bateria protege? E quais condições o estojo da bateria deve atender?

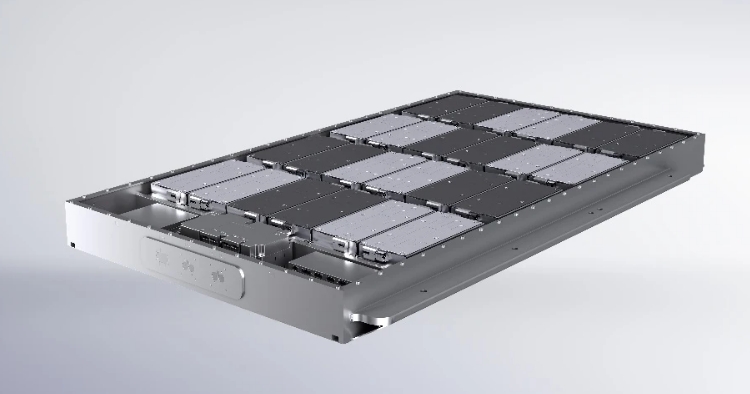

O compartimento da bateria é uma parte essencial de um veículo elétrico, abrigando baterias de alta tensão, componentes eletrônicos, sensores e conectores para ajudar a proteger a estrutura geral e a segurança do veículo e proteger componentes críticos contra possíveis choques externos, calor e infiltração de água .

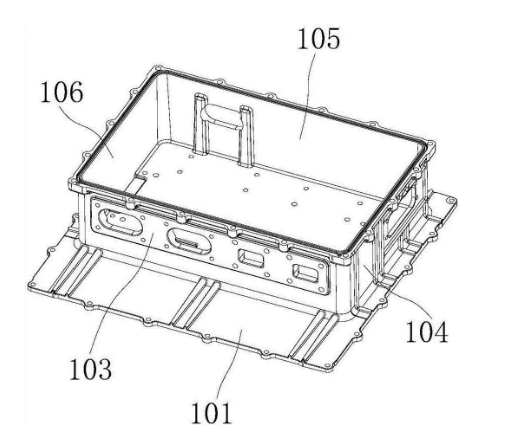

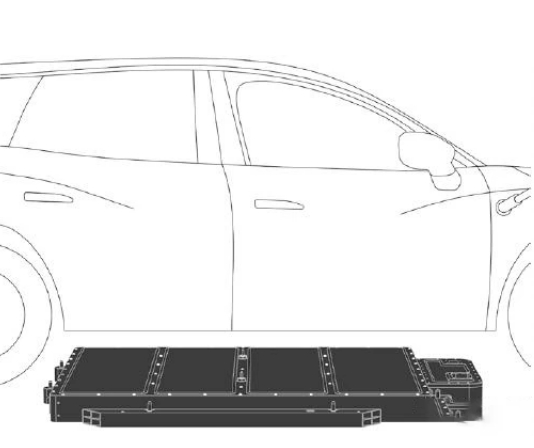

A carcaça da bateria de veículos elétricos puros é relativamente grande, geralmente com cerca de dois metros de comprimento e cerca de um metro de largura. É tecnicamente desafiador garantir que um produto tão grande seja à prova d’água e hermético.

Por um lado, a tecnologia de prevenção de vazamentos é necessária no design do produto e no processo de fabricação e, por outro lado, cada produto de caixa de bateria deve passar por uma detecção rigorosa de estanqueidade ao ar antes de sair da linha.

Ao mesmo tempo, a principal tarefa do invólucro da bateria é proteger o módulo da bateria. Eles são a interface entre o sistema de propulsão e os elementos estruturais e, portanto, são um dos componentes mais importantes de um veículo elétrico.

Para garantir uma proteção eficaz, deve ser estável o suficiente para proteger o módulo da bateria contra danos em caso de acidente. O sistema de resfriamento integrado também evita o superaquecimento do módulo da bateria.

Finalmente, apesar dos impactos ambientais, o invólucro da bateria deve ser extremamente resistente à corrosão, a fim de proteger a bateria do uso normal durante muitos anos.

Vale ressaltar que devido ao curto tempo de carregamento dos veículos elétricos, grande intensidade de corrente e alta frequência de uso, o material do invólucro da bateria deve ter certa resistência a altas temperaturas e resistência ao envelhecimento, garantindo um bom isolamento, e tem halogênio -retardador de chama livre e baixa densidade de fumaça durante a queima.

Análise do processo de fabricação e valor de materiais termoplásticos e plásticos reforçados em caixas de baterias de veículos elétricos

Em comparação com componentes metálicos, grandes invólucros totalmente de plástico podem reduzir os tempos de ciclo e ajudar a reduzir o peso do veículo, o que pode aumentar a autonomia dos veículos elétricos (EVs).

A Lanxess e a Kautex Textron passaram vários anos colaborando para descobrir se as carcaças de baterias para veículos elétricos podem ser projetadas e fabricadas a partir de termoplásticos projetados.

Usando um termoplástico direto de fibra longa (D-LFT) e uma resina de poliamida 6 (PA6), eles desenvolveram um demonstrador de tecnologia em um estudo de viabilidade.

O sistema de estudo mede 1.400 por 1.400 mm (comprimento por largura) e é um invólucro grande, complexo, todo de plástico, pesando na faixa de dois dígitos em quilogramas.

O objetivo do projeto de pesquisa era demonstrar as vantagens dos termoplásticos sobre os metais em termos de redução de peso e custos, integração funcional e propriedades de isolamento elétrico.

"Como primeiro passo, abandonamos o uso de estruturas de reforço metálico e demonstramos que podemos produzir comercialmente esses componentes complexos e grandes", explica FelixHaas, Diretor de Desenvolvimento de Produto da Coster.

Dr. ChristopherHoefs, gerente de projetos de trens de força eletrônicos da LANXess, acrescentou: "Costa e LANXESS esperam usar os resultados de sua colaboração para entrar em projetos de pesquisa e desenvolvimento de produção em série com fabricantes de automóveis."

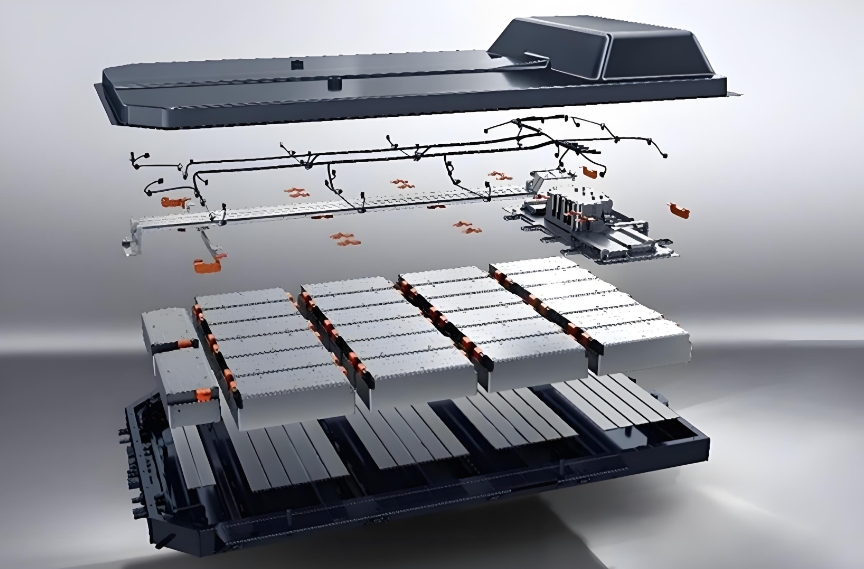

Processo de fabricação de estágio único: O demonstrador é baseado na carcaça da bateria do veículo elétrico do segmento C. É composto por uma bandeja de concha com estrutura anticolisão, uma tampa de concha e um dispositivo de proteção inferior do carro.

Os componentes da carcaça são produzidos usando um processo de moldagem D-LFT de estágio único, enquanto a LANXESS otimizou a poliamida 6 (PA6) Duresan B24CMH2.0 como plástico de moldagem.

Koster mistura PA6 com mecha de fibra de vidro para o processo. A estrutura do casco é parcialmente reforçada com compósitos termoplásticos reforçados com fibra de dinalite Tepex da LANXess.

"Este processo pode reduzir o tempo de ciclo, por isso é mais econômico do que o tempo de processo em aço ou alumínio", explicou Haas.

De acordo com as informações, a verificação é baseada no desenvolvimento da carcaça da bateria do veículo elétrico do segmento C. É composto por uma bandeja de concha com estrutura anticolisão, uma tampa de concha e um dispositivo de proteção inferior do carro.

Hoje, os invólucros das baterias de alta tensão são originalmente feitos de aço extrudado ou alumínio.

Dependendo da classe do veículo, a carcaça pode exceder 2.000 mm de comprimento e 1.500 mm de largura. O tamanho, o número de peças e as inúmeras etapas de fabricação e montagem tornam as carcaças de metal muito caras.

Por exemplo, estruturas complexas feitas de perfis de aço requerem muitas operações auxiliares, como soldagem, perfuração, fixação, etc.

Além disso, em uma etapa adicional do processo, as peças metálicas devem ser protegidas contra corrosão por revestimento catódico por imersão.

Simplifique a montagem e a logística: "Os plásticos, por outro lado, podem ser totalmente projetados", diz Hoefs. Ao integrar fixadores e componentes de gerenciamento térmico, o número de componentes individuais no compartimento da bateria pode ser bastante reduzido. Simplifica a montagem e a logística, reduzindo assim os custos."

Os plásticos também possuem resistência à corrosão e isolamento. Por exemplo, os plásticos podem reduzir o risco de curto-circuitos no sistema. A baixa densidade e a estrutura leve do plástico podem reduzir o peso da carcaça, o que contribui para aumentar a autonomia dos veículos elétricos.

Os invólucros das baterias de alta tensão devem ser altamente adaptáveis a diversas necessidades. Por exemplo, deve ser suficientemente duro e forte para absorver muita energia em caso de colisão. Isto é testado por testes de impacto mecânico e extrusão. Caso o carro pegue fogo ou atinja a fuga térmica da bateria, a caixa deve ser retardadora de chamas. Em última análise, a carcaça deve ser integrada à estrutura do veículo.

Hoefs disse: "Continuaremos trabalhando na otimização da produção de componentes e no projeto estrutural. Nosso objetivo é trabalhar virtualmente, economizar custos em testes de protótipos e reduzir o tempo de colocação no mercado de futuros componentes da família."

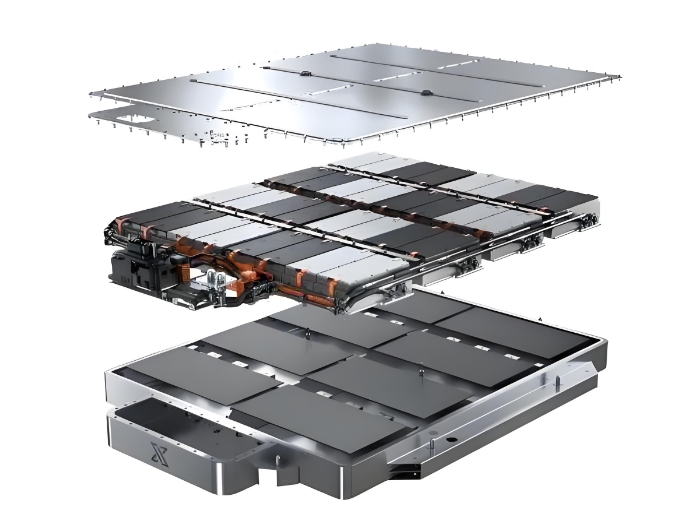

Ao mesmo tempo, nos últimos anos, o plástico reforçado na caixa da bateria do carro também é uma preocupação super alta, como a cooperação da SGLCarbon e do fabricante de automóveis chinês NIO para desenvolver uma caixa de bateria composta. Este assunto pode ser ilustrado, anunciou a SGLCarbon (Wiesbaden, Alemanha). que fez parceria com o fabricante de automóveis chinês NIO, desenvolvendo protótipos de caixas de bateria de plástico reforçado com fibra de carbono (CFRP) para veículos elétricos.

Diz-se que o case da bateria CFK é 40% mais leve do que um case de bateria convencional de alumínio ou aço e tem alta rigidez e aproximadamente 200 vezes a condutividade térmica em comparação ao alumínio. “Além disso, os compósitos oferecem o melhor valor em termos de estanqueidade à água e ao ar e resistência à corrosão”, disse SebastianGrasser, Gerente da Divisão de Mercado Automotivo, SGL Composites – Unidade de Negócios de Fibras e Materiais. O fundo e a tampa incluem um núcleo sanduíche e várias camadas de gel de carbono.

O design da ferramenta para a produção do piso e da cobertura foi desenvolvido no Centro de Leveza e Aplicação da SGL, e a fibra de carbono para essas peças é produzida nas instalações da SGL em MosesLake, WA, EUA, e Muir, Ord, Reino Unido. Processado em pinho fino em Waxdorf, Alemanha.

A fábrica da SGL em Riedim Innkreis, Áustria, realiza a produção de pisos e coberturas e a montagem de componentes individuais. Diz-se que o estojo da bateria é particularmente leve, estável e seguro.

Todo o compartimento da bateria, incluindo a bateria, também pode ser substituído em três minutos na própria estação de comutação da NIO, de acordo com o relatório.

A SGL Carbon espera que a demanda por soluções leves para caixas de baterias na indústria automotiva aumente dramaticamente nos próximos anos com o aumento dos veículos elétricos.

A empresa já está trabalhando com vários parceiros para desenvolver diferentes caixas de baterias feitas de materiais compósitos que podem ser expandidas para baterias de veículos elétricos de vários tamanhos e designs no futuro.

"A construção leve é um dos elementos centrais do roteiro tecnológico da NIO."

Usando materiais compósitos, especialmente fibra de carbono de alto desempenho no sistema de caixa de bateria, nossos veículos oferecem melhor desempenho de direção dinâmica, maior alcance e baterias com densidade de energia muito alta (acima de 180Wh/kg).

Esses recursos se adaptam bem aos valores da marca NIO, como produto final e eficiência do sistema.

Análise de desenvolvimento e verificação de caixa de bateria composta de alto desempenho

Para atender às regulamentações de emissões mais rigorosas, os fabricantes de automóveis estão trabalhando para desenvolver sistemas de propulsão que possam ser produzidos em escala.

Elétrico puro, híbrido, híbrido plug-in, célula de combustível e outros tipos de veículos desempenharão um papel cada vez mais importante no futuro mercado automotivo.

No entanto, a gama de veículos elétricos ainda não atingiu o padrão dos carros a gasolina ou diesel.

Geralmente existem duas maneiras de aumentar a vida útil da bateria dos veículos elétricos: uma é instalar um sistema de armazenamento de energia de grande capacidade, mas isso aumentará o peso do veículo; A outra é escolher um material de armazenamento de energia de alta densidade de energia, mas a densidade de energia atual da bateria não pode atender às necessidades da aplicação.

Além disso, melhorar a eficiência geral do veículo é uma forma eficaz de reduzir o consumo de combustível. Além das medidas de otimização acima no trem de força, também é necessário reduzir a resistência de condução através da redução do peso, de modo a obter economia de energia e redução de emissões.

Portanto, peso leve não é apenas a demanda por veículos movidos a combustível, mas também muito importante para veículos elétricos.

Em geral, uma redução de peso de 100 kg pode reduzir as emissões de CO2 em cerca de 10 g/km e o consumo de combustível em até 0,45 l/100 km.

Para veículos elétricos, o peso leve da caixa da bateria pode não apenas fazer o carro funcionar com eficiência, mas também proporcionar maior vida útil da bateria.

Mas o compartimento da bateria precisa ser projetado para ser tão confiável e seguro quanto possível, ao mesmo tempo que é leve.

Isso requer a consideração de muitos fatores, como segurança contra incêndio, rigidez, gerenciamento térmico, compatibilidade eletromagnética e resistência à corrosão.

1. Design modular da caixa composta da bateria

Atualmente, a carcaça da bateria dos veículos elétricos é feita principalmente de alumínio e aço.

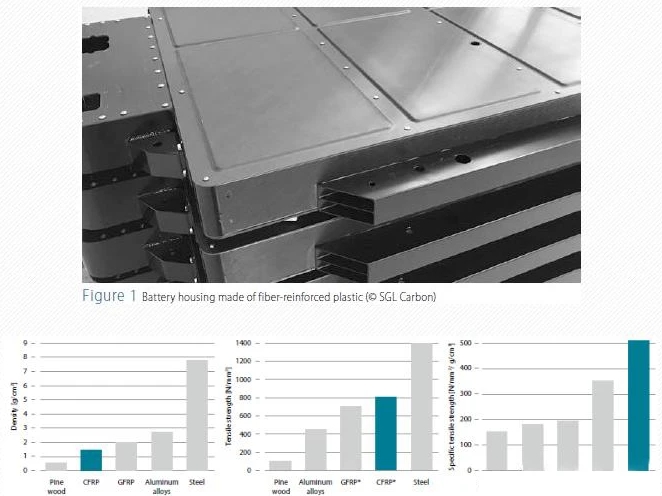

Em comparação, a caixa de bateria composta desenvolvida pela SGLCarbon, mostrada aqui, pode atingir uma redução de peso de 40%, e suas propriedades mecânicas relacionadas são as seguintes.

O design da placa inferior e da tampa superior da caixa da bateria tem uma grande influência no desempenho da caixa.

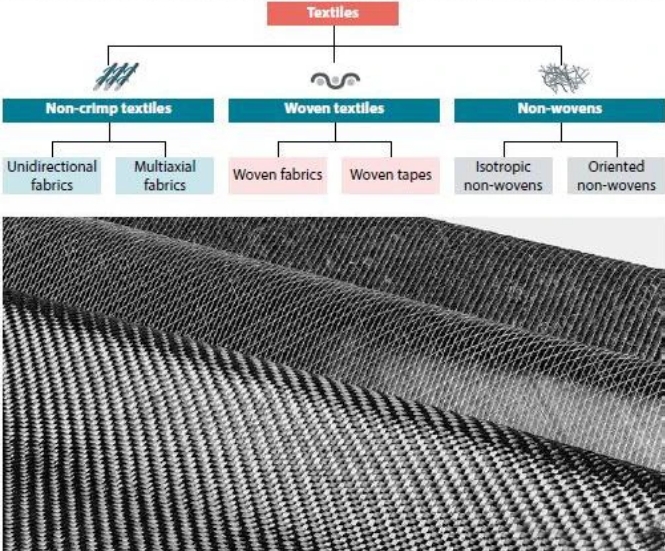

O invólucro da bateria composta geralmente adota um design de estrutura em sanduíche: PET, EPDM, espuma de alumínio e outros materiais de camada central semelhantes são usados, combinados com materiais compósitos de fibra de carbono multicamadas ou tecido de fibra de vidro, e o material de resina de cura rápida é moldado.

Entre eles, a forma do tecido pode ser tecido axial, tecido ou tecido não tecido, etc., conforme mostrado abaixo. O fluxo do processo da fibra ao pré-impregnado e ao produto acabado é mostrado na figura abaixo.

Ao mesmo tempo, os materiais podem ser combinados de forma flexível entre si para atender às necessidades de aplicação correspondentes. Em particular, a camada têxtil posicionada ao longo da direção de estiramento da fibra tem boa qualidade e pode ser facilmente aplicada ao design de componentes.

Portanto, através do design de direção de camadas de fibra ou tecido pode atingir diferentes requisitos de força, de modo a usar efetivamente o material.

2. Os requisitos de desempenho da caixa da bateria do veículo elétrico são os seguintes

Propriedades mecânicas:

A rigidez do compartimento da bateria é particularmente importante. Na maioria dos veículos elétricos, o alojamento da bateria é uma parte importante da estrutura do veículo e seu desempenho desempenha um papel importante na rigidez geral da carroceria branca. Isso exige que o compartimento da bateria atenda aos requisitos de segurança contra impactos frontais e laterais.

Conforme mostrado na figura, a rigidez do invólucro da bateria depende em grande parte da estrutura sanduíche usada, e o material de espuma de alumínio é geralmente usado como material da camada sanduíche.

Além disso, a alta rigidez específica, o baixo peso e as boas características de amortecimento dos componentes reforçados com fibra também têm um impacto positivo no ruído, na vibração e no desempenho NVH do veículo.

Gerenciamento térmico e retardador de chama:

Outra vantagem do invólucro da bateria composta é que a condutividade térmica do material compósito reforçado com fibra de carbono é 200 vezes menor do que a da liga de alumínio e tem melhor isolamento, de modo que o invólucro da bateria composta pode resistir melhor a altas e baixas temperaturas. desempenho do que a caixa de metal tradicional.

A temperatura operacional ideal das baterias de íons de lítio atualmente em uso comum é entre 10 e 40°C, o que geralmente requer a adição de um sistema de gerenciamento frio/térmico.

A carcaça composta possui melhor isolamento e requer menos energia em condições quentes, melhorando ainda mais a eficiência do veículo e reduzindo o consumo total de energia.

Além de seu efeito positivo no gerenciamento térmico, a baixa condutividade térmica também é um excelente pré-requisito para um retardamento de chama eficaz.

Ao adicionar retardadores de chama, o invólucro composto pode facilmente atender aos requisitos de retardante de chama, como UL94-V-0 e UL94-5VB.

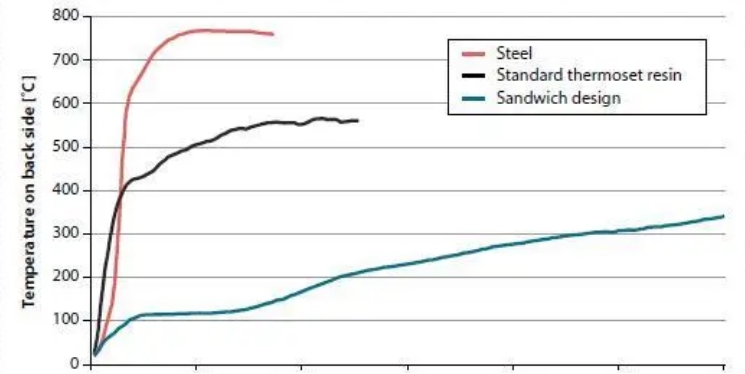

Os pesquisadores realizaram um teste comparativo dos materiais do painel de amostra: expondo a amostra a uma chama a apenas alguns centímetros de distância de 800°C e medindo a temperatura do outro lado.

Como a liga de alumínio atinge o ponto de fusão a uma temperatura de cerca de 660°C, placas de aço, compósitos de resina termoendurecíveis padrão e as amostras de compósitos sanduíche acima com retardadores de chama foram selecionadas para teste, e os resultados são mostrados na figura .

A temperatura do outro lado é: aço: cerca de 750°C após 30 segundos, resina composta epóxi termoendurecível padrão: cerca de 550°C após 60 segundos, material estrutural em sanduíche com retardadores de chama adicionados: cerca de 350°C após 180s.

Os resultados acima mostram que o invólucro da bateria composta com estrutura sanduíche tem excelentes propriedades retardantes de chama. Ao mesmo tempo, o material também possui autoextinção, o que pode prevenir a ocorrência de incêndio.

E devido à baixa condutividade térmica, em caso de incêndio, o invólucro composto só pode transferir o alto calor gerado pela combustão da bateria para as partes adjacentes e para a cabine da tripulação, o que ganhará um tempo valioso para a tripulação escapar.

Outras propriedades:

Além disso, o alojamento da bateria sanduíche desenvolvido pela SGL Carbon também pode atender melhor aos requisitos de proteção contra corrosão, proporcionando melhor vedação.

A blindagem eletromagnética de áreas críticas pode ser alcançada através do projeto de camadas de fibra e conteúdo de volume de fibra.

Ao mesmo tempo, a aplicação de materiais compósitos oferece mais espaço para design integrado, componentes de aprimoramento relacionados, componentes adicionais, componentes de conexão, sensores, etc., podem ser design integrado.