novo blog

Tipos de fibras utilizadas em materiais compósitos

As propriedades estruturais dos materiais compósitos são derivadas principalmente do reforço de fibra. Em materiais compósitos, as fibras mantidas no lugar pela resina da matriz ajudam a aumentar a resistência à tração, melhorando as propriedades da peça final, como resistência e rigidez, ao mesmo tempo que minimizam o peso.

As propriedades da fibra são determinadas pelo processo de fabricação da fibra, bem como pelos ingredientes e produtos químicos de revestimento usados no processo.

Fibra de vidro

A maioria das fibras utilizadas na indústria de compósitos são fibras de vidro. A fibra de vidro é o material de reforço mais antigo e de longe o mais comum na maioria das aplicações do mercado final (sendo a indústria aeroespacial uma exceção importante), onde é usada para substituir peças metálicas mais pesadas.

A fibra de vidro é mais pesada que o próximo material de reforço mais comum, a fibra de carbono, não é tão dura, mas é mais resistente ao impacto e tem maior alongamento na ruptura (ou seja, estica mais antes de quebrar). Dependendo do tipo de fibra de vidro, diâmetro do filamento, composição química do revestimento (chamado "dimensionamento") e forma da fibra, uma ampla gama de propriedades e níveis de desempenho pode ser alcançada.

Para fabricar fibras de vidro, a matéria-prima é derretida e transformada em filamentos delgados e altamente moídos, variando de 3,5 mícrons a 24 mícrons de diâmetro. A areia sílica é a principal matéria-prima, geralmente representando mais de 50% do peso da fibra de vidro. Óxidos metálicos e outros componentes podem ser adicionados à sílica, e os métodos de processamento podem ser alterados para personalizar as fibras para aplicações específicas.

As fibras de vidro contínuas são fornecidas em feixes chamados mechas. A mecha é geralmente um feixe de fios não torcidos enrolados como linha em um carretel grande. A mecha de extremidade única consiste em fios de múltiplas fibras de vidro contínuas que se estendem ao longo do comprimento do fio. A mecha múltipla contém fios mais longos, mas não completamente contínuos, que são adicionados ou descartados em um arranjo escalonado durante o enrolamento. Um fio é um grupo de fios torcidos juntos.

A fibra de vidro elétrica, ou fibra de vidro E, tem esse nome porque sua composição química a torna um excelente isolante elétrico, particularmente adequado para aplicações que exigem transparência de sinal de rádio, como radomes de aeronaves, antenas e placas de circuito impresso. No entanto, é também a fibra de vidro mais económica para materiais compósitos, proporcionando resistência suficiente a um custo relativamente baixo para satisfazer os requisitos de desempenho em muitas aplicações. Tornou-se a forma padrão de fibra de vidro, representando mais de 90% de todos os materiais de reforço de fibra de vidro. Pelo menos 50% da fibra de vidro E consiste em óxido de silício; As permissões incluem óxidos de alumínio, boro, cálcio e/ou outros compostos, incluindo calcário, fluorita, ácido bórico e argila.

Quando é necessária maior resistência, as fibras de vidro de alta resistência, desenvolvidas pela primeira vez para aplicações militares na década de 1960, são uma opção. Tem vários nomes - fibra de vidro S nos Estados Unidos, fibra de vidro R na Europa e vidro T.2 no Japão. Fibra de vidro, sua resistência à tração do fio é de cerca de 700 ksi, módulo de tração de até 14 Msi. O teor de óxido de silício, alumina e óxido de magnésio da fibra de vidro S é significativamente maior do que o da fibra de vidro E e é 40 ~ 70% mais forte do que a fibra de vidro E.

Quando a temperatura é aumentada da temperatura ambiente para 540°C, a resistência à tracção da fibra de vidro E e da fibra de vidro S é reduzida para metade, embora ambas as fibras ainda apresentem boa resistência nesta gama de temperatura elevada. Os fabricantes ajustam constantemente a fórmula da fibra de vidro S. Por exemplo, a AGY Holding Corp. (Aiken, SC, EUA) introduziu a fibra de vidro S-3 UHM (Ultra High Modulus) há alguns anos. A fibra de vidro S-3 atualizada tem um módulo de tração de 14.359, que é superior ao da fibra de vidro S e 40% superior ao do vidro E, devido à melhoria na fabricação da fibra, bem como aos aditivos proprietários e à química de fusão.

Embora as fibras de vidro tenham resistência química relativamente alta, elas sofrem erosão por lixiviação quando expostas à água. Por exemplo, um filamento de vidro E com diâmetro de 10 Î1⁄4s normalmente perde 0,7% do seu peso quando deixado em água quente por 24 horas. Contudo, a taxa de erosão diminui significativamente porque as fibras de vidro lixiviadas formam uma barreira protetora na parte externa dos filamentos; Após 7 dias de exposição, a perda total de peso foi de apenas 0,9%. Para retardar a erosão, adesivos resistentes à umidade, como compostos de silano, são usados no processo de fabricação de fibras.

As fibras de vidro resistentes à corrosão, conhecidas como fibras de vidro C ou fibras de vidro E-CR, são mais resistentes a soluções ácidas do que as fibras de vidro E. No entanto, a fibra de vidro E e a fibra de vidro S são mais resistentes à solução de carbonato de sódio (álcali) do que a fibra de vidro C. As fibras de vidro sem boro são comparáveis em desempenho e preço ao vidro eletrônico, apresentando maior resistência à corrosão em ambientes ácidos (semelhante às fibras de vidro E-CR), maior módulo de elasticidade e melhor desempenho em altas temperaturas. Além disso, a remoção do boro do processo de fabricação tem menos impacto no meio ambiente, o que é uma vantagem decisiva.

Fibra de carbono

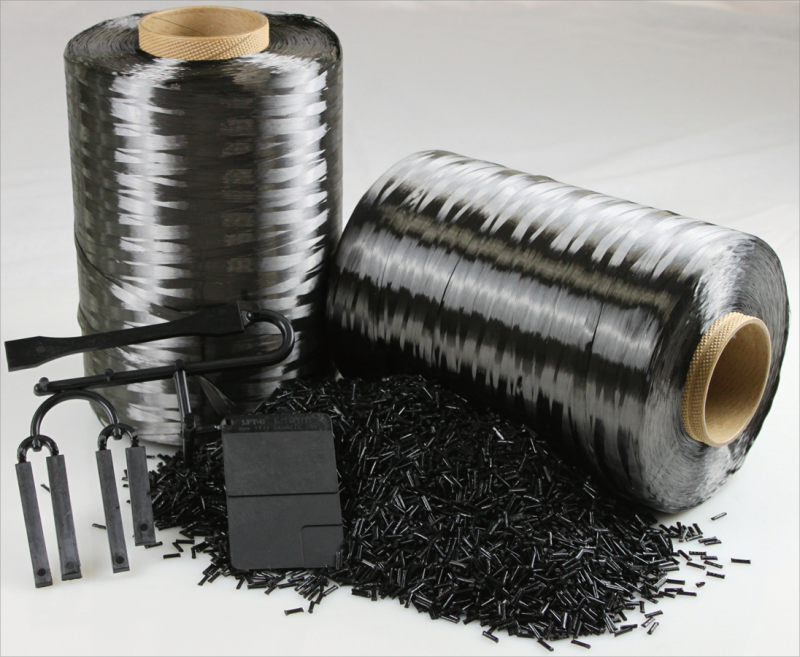

A fibra de carbono é de longe a fibra mais utilizada em aplicações de alto desempenho e é produzida a partir de uma variedade de precursores, incluindo poliacrilonitrila (PAN), rayon, asfalto e precursores ricos em carbono de base biológica, como lignina ou PAN de base biológica. . As fibras precursoras são tratadas quimicamente, aquecidas e esticadas e depois carbonizadas para formar fibras de alta resistência. As primeiras fibras de carbono de alto desempenho do mercado foram feitas a partir de precursores de rayon. As fibras de carbono baseadas em panela há muito substituíram o rayon em aplicações estruturais, mas a seção transversal "dogbone" do rayon e as propriedades de alta temperatura muitas vezes o tornam a fibra preferida para a ablação de compósitos de carbono/carbono (C/C) em escudos térmicos. A fibra de carbono à base de panela é a fibra de carbono mais amplamente utilizada. Eles oferecem uma gama de propriedades incríveis, incluindo excelente resistência (1000 KLB/polegada quadrada) e alta rigidez. As fibras de asfalto são feitas de petróleo ou betume de carvão e têm rigidez alta a extremamente alta e expansão térmica axial baixa a negativa (expansão térmica CTE). Suas características CTE são particularmente úteis em aplicações de espaçonaves que exigem gerenciamento térmico, como caixas de instrumentos eletrônicos.

Embora a fibra de carbono seja mais forte que a fibra de vidro ou aramida, devido à sua condutividade elétrica, a fibra de carbono não é apenas pobre em resistência ao impacto, mas também pode causar corrosão galvânica no metal com o qual entra em contato. Os fabricantes superam o último problema usando um material de barreira ou camada de véu (geralmente fibra de vidro/epóxi) durante o processo de laminação do laminado.

A forma básica de fibra de carbono de alto desempenho é um feixe de fibras contínuo chamado reboque. O feixe de fibra de carbono consiste em milhares de filamentos contínuos e sem torção, sendo o número de filamentos representado por um número seguido de um "K", que significa multiplicado por 1.000 (por exemplo, 12K significa que o número de filamentos é 12.000). A estopa pode ser usada diretamente para processos como enrolamento de fibra ou pultrusão, ou pode ser convertida em fita unidirecional, tecido e outras formas aprimoradas.

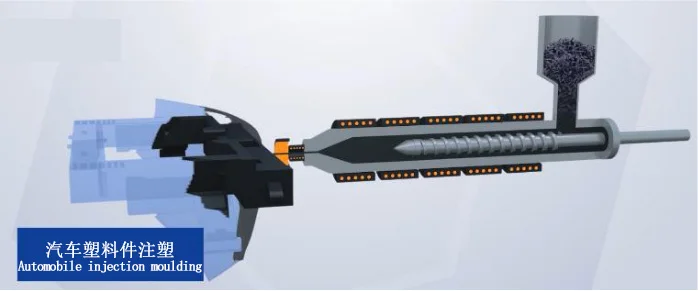

Moldagem por injeção

Também conhecida como moldagem por injeção, são as matérias-primas de resina termoplástica (pelotas), como náilon reforçado com fibra de carbono e policarbonato, que são aquecidas, derretidas e injetadas na cavidade do molde (gap). Este é um método de moldagem adequado para ciclos curtos e moldagem de formas complexas.